- 上一篇:纯铜表面大变形处理工艺研究

- 下一篇:多肽聚集过程的调控机理研究

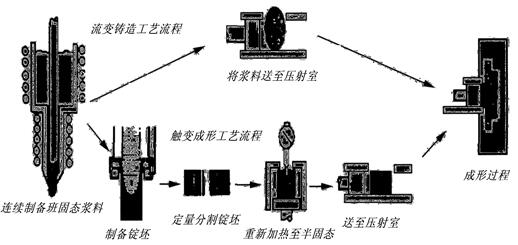

图1.1金属半固态流变成型和触变成型工艺流程示意图

1.3.1 外场作用下枝晶破碎球化技术

所谓外场就是通过外加载荷引起的应力应变场、温度场、电磁场、超声场、流场等,如在机械搅拌过程中机械力作用下引起的应力应变场、电磁搅拌产生的电磁场、超声波引起的超声场等。进行凝固的液态金属,在外场作用下,初生枝晶相被打碎,成为球状晶的半固态组织。

(1) 机械搅拌法(MIT)

机械搅拌法是最早制备半固态浆料的方法。其工作原理为在金属液凝固过程中,利用机械旋转的叶片或搅拌棒进行强烈的搅拌,充分打碎已经凝固的树枝状晶体,获得球状或类球状的固相均匀分布在液相中的半固态非枝晶金属浆料[10]。

机械搅拌法分为连续搅拌与非连续搅拌。在搅拌过程中可以通过控制搅拌温度、搅拌速度和冷却速度等工艺参数,使初生树枝状晶破碎成为颗粒结构。因此方法成本较低、操作比较简单,因此该方法多用于实验室的研究。机械搅拌装置如图1.2所示。机械搅拌装置简单、造价低廉、操作方便、易于控制,非常适合实验室研究,所以机械搅拌法制备半固态金属浆料是目前实验室应用最广泛的方法,因此本课题也是采用该方法。但这种方法生产效率低,容器和搅拌棒的寿命短且易污染半固态浆料。

机械搅拌装置示意图

(a) 非连续搅拌;(b) 连续搅拌

(2) 电磁搅拌法(MHD)

目前制备铝合金半固态连铸坯料的最佳工艺是电磁搅拌方法,该工艺制备的半固态金属浆料纯净,不易卷入气体,控制方便,产量大。是目前生产铝合金浆料的主要方法之一。电磁搅拌的基本原理[11]为: 交流电磁感应力使搅拌室内正在凝固的金属产生剧烈的流动,枝晶臂在形成时就由于熔体对其冲刷而被打断,枝晶的生长被抑止。 在该过程中,晶核增多,晶粒被进一步细化,同时由于熔体内部的不断运动使得晶粒均匀地弥散在整个熔体中。此外,晶粒间碰撞几率也明显增加,使得晶粒在碰撞过程中不断圆整化,使传统凝固条件下的枝晶组织转变为类球状的非枝晶初生固相。图1.3和图1.4是两种电磁搅拌的示意图。图1.3中的复合电磁搅拌制备铝合金半固态浆料,可以获得细小、均匀的半固态组织。图1.4的多流电磁搅拌制备铝合金半固态浆料的制备效率很高。

复合电磁搅拌器示意图 多流电磁搅拌构造示意图

(3) 喷射沉积技术(Osprey process)

喷射沉积技术[12,13]是快速凝固技术中的一种。其原理是惰性气体气流将液态金属雾化为细小熔滴颗粒,由于液体表面张力的作用,熔滴一般成球形,金属熔滴在喷射气体作用下获得动能,在尚未完全凝固时候直接沉积在收集基板上,当每个熔滴的冲击能够产生足够的剪切力打碎熔滴内部形成的枝晶时,凝固后便成为颗粒状组织,经加热到局部熔化时,也可得到具有球形颗粒固相的半固态金属浆料。工艺简图如图1.5所示。金属雾化沉积喷射技术的优点是:制品致密度好、含氧量高、凝固速度块、合金性能改善、适用性广、工序简化、沉积效率高等。便于半固态重熔加热和触变成型,但是坯料的制备价格比较昂贵,只适合制备高级或难容合金坯料和成型高级零件毛坯,尚不能大规模应用。

喷射成型法制浆工艺

(4) 冷却斜坡法