- 上一篇:液体介质球阀的设计

- 下一篇:小型折叠旋翼的结构设计与实现

Pro/E强大的功能使得在实际生产过程时,例如在模具设计中,可以从之前的串行设计工艺路线解脱,可以同时进行设计、工艺的并行路线,从而缩短了设计时间,但是并不会降低精度。

塑料制件工艺性分析

2.1 塑件分析

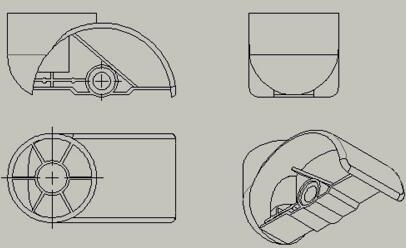

图2.1 万向轮支座

万向轮支座结构如图2.1所示,是容器类壳体,外表面光滑,因此要求有良好的加工工艺。塑料件上多处设置了加强筋,为了增强塑件的强度和刚度。顶部的孔采用侧向抽芯行位,底部的孔采用型芯。

2.2 塑件的材料的选择及其性能分析

万向轮支座的作用就是起到支撑作用,由此抗压强度,硬度要突出,综合机械性能要好。因此选择丙烯腈-丁二烯-苯乙烯(Acrylonitrile Butadiene Styrene,简称ABS)

2.2.1 ABS的特点

(1)综合性能较好,冲击强度较高,化学稳定性,电性能良好。

(2)与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理。

(3)有高抗冲、高耐热、阻燃、增强、透明等级别。

(4)流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。

2.2.2 ABS的成型特点

(1)无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时,否则塑件表面容易出现斑痕、云纹等缺陷。

(2)宜取高料温,高模温,但料温过高易分解(分解温度为>270℃)。对精度较高的塑件,模温宜取50-60度;对高光泽.耐热塑件,模温宜取60~80℃。

(3)如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。

(4)如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

(5)采用顶杆顶出时塑件表面易产生“白色”顶杆痕迹

-

ADAMS/Car轮毂电机驱动大学...

-

Pro/E房车手刹双棘轮式机构设计及分析

-

Pro/E火箭方向机试验台转接齿轮箱设计

-

TBCC可调二元进气道数值模拟

-

视觉的冲压板件轮廓自动...

-

基于NX/PTS和MoldWizard的齿轮...

-

圆盘剪切机轴和齿轮设计+CAD图纸

电站锅炉暖风器设计任务书

十二层带中心支撑钢结构...

java+mysql车辆管理系统的设计+源代码

乳业同业并购式全产业链...

当代大学生慈善意识研究+文献综述

大众媒体对公共政策制定的影响

酸性水汽提装置总汽提塔设计+CAD图纸

河岸冲刷和泥沙淤积的监测国内外研究现状

中考体育项目与体育教学合理结合的研究

杂拟谷盗体内共生菌沃尔...