-

40

- 上一篇:FLUENT和MATLAB基于气旋原理的MEMS传感器除尘分析

- 下一篇:ABAQUS滚动直线导轨副综合测试台有限元分析

8 有限元分析模具受力过程 41

8.1.型芯的分析 41

8.2.型腔的分析 43

结 论 47

致 谢 48

参考文献 49

附录

附录A 联结套装配总图

附录B 型芯板零件图

附录C 型腔板零件图

附录D 导柱导套零件图

附录E --侧向抽芯机构零件图

附录F--联结套3维造型图

1 引言

模具是塑料产品成形加工中不可缺少的工艺设备。尤其是高质的成形模具对满足塑料加工工艺要求、塑料产品的使用要求和结构设计起着关键作用,高效的成形装备只有配备相应的模具才能发挥其应有的功效,而产品的生产和更新更加是以成形模具的制造和创新为前提条件的。这就要求塑料成型模具不仅能够生产出在尺寸精度、物理力学性能、外观等方面均能满足使用要求的高质制品。而且从模具的实际使用角度来看,要求能高效率、自动化生产、操作简便;从模具制造角度来看,要求结构合理,制造容易,成本低廉。

近年来,塑料成形技术发展十分迅速。从模具设计和制造技术角度出发,主要有以下特点:

计算机模拟成形技术已经进入使用阶段。 长期以来,人们一直希望能够在模具实际阶段中就能对成形过程中塑流熔体的流动行为、分子结晶及取向、冷却定形过程、残余因素应力等对产品质量的影响做出预测,这种愿望在计算机技术长足发展的技术正在不断地成为现实。同时也促成了模具计算机辅助工程分析这个很有潜力的学科方向的发展。

1.高效率、自动化、大型、微型、精密、高寿命的模具所占比重越来越大。 伴随着成型工艺的不断创新,成形设备的技术含量、自动化程度及性能的不断提高,对模具的自动化程度与原料消耗等都提出了更加高的要求。例如产品和浇注系统凝料的自动脱落系统、无凝料浇注系统的采用以及高可靠性能的模具结构的应用等。伴随着塑料产品应用范围的扩大,对塑料件精密化、微型化、大型化的需求量一天天增大,也要求成形设备与模具应与之相适应。

2.模具CAD/CAM系统的推广应用从根本上改变了模具生产的面貌。 传统的模具设计和加工过程是一个设计--制造--试模--修改的串行工作模式,制造周期长,模具成本高。采用CAD/CAM技术不但可以以人机交互方式完成塑件造型、模具设计、加工信息生成等,还可以根据设计结果完成模具制造工艺规程设计、数据加工程序的自动编制、加工过程的模拟等。

在CAD/CAM/CAE集成环境下可完成模具生产调度和管理,实际模具的自动化生产。当然,以上过程需要先进的加工设备为基础。

4不断提高模具标准化水平。 事实证明,加速模具零部件标准化。专业化生产是缩短模具生产周期、降低模具成本的有效途径,同时也是模具CAD/CAE/CAM向集成方向发展的必要前提。另外,实现模具的专业化生产还有益于提高模具制造用的高效精密设备的利用率,减少设备投入,提高整体效益。

2.产品结构工艺性分析

本次毕业设计的塑件为联结套产品

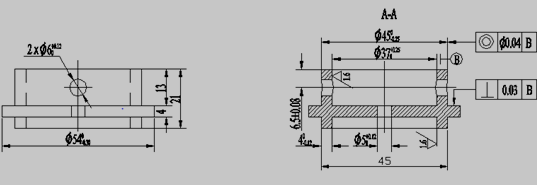

给出的零件图如下图2-1

图2-1联结套塑件图

-

UG汽车遥控器下壳注塑模具设计+CAD图纸

-

汽车通气盖注塑模具设计+CAD图纸

-

KT温控器上盖注塑模具设计+CAD图纸

-

基于NX/PTS和MoldWizard的齿轮...

-

NX/MoldWizard的服务器风扇外...

-

摩托车控制手柄注塑模具设计

-

基于NX汽车仪表盘外壳热流...

java+mysql车辆管理系统的设计+源代码

大众媒体对公共政策制定的影响

杂拟谷盗体内共生菌沃尔...

乳业同业并购式全产业链...

中考体育项目与体育教学合理结合的研究

河岸冲刷和泥沙淤积的监测国内外研究现状

十二层带中心支撑钢结构...

酸性水汽提装置总汽提塔设计+CAD图纸

当代大学生慈善意识研究+文献综述

电站锅炉暖风器设计任务书