-

26

- 上一篇:ANSYS超高速聚能碎片设计+图纸

- 下一篇:化妆盒盖注射模CAD设计

4 胶缸优化 29

4.1 结构改进 29

4.2 加热方式 31

4.3 仿真结果 31

结 论 34

致 谢 35

参考文献 36

附录 胶缸底座图纸 38

1 引言

1.1 本课题目的及意义

低压注塑是最近几十年里,基于传统注塑工艺成长起来的一项新科技。最初由德国汉高公司发明,应用于汽车领域。目前这项技术已经涵盖汽车电子、医疗电子、消费类电子、宇航电子、IT行业等众多领域,一定程度上取代了有毒且繁琐的灌封工艺。低压注塑技术应用于一切需要密封与保护装置的地方,起到耐温、耐化学腐蚀、减振、绝缘、防潮、防水、防尘、抗冲击等功能[1]。

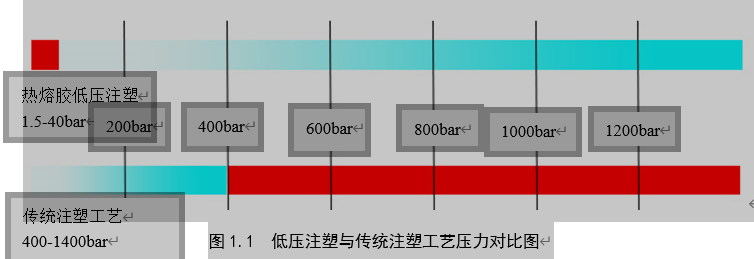

图1.1 低压注塑与传统注塑工艺压力对比图

低压注塑与传统注塑工艺温度对比图

低压注塑与传统注塑工艺成型时间对比图

低压注塑应用案例图

胶缸作为低压注塑机的主要组成元件,其优化设计至关重要。胶缸用于放置热熔胶(热熔胶——低压注塑原材料)。缸内具有特定形状数量的导热栅,这些导热栅目前多为电阻加热方式,将电能转化成热能达到原料塑化的目的。一方面,热熔胶是否能良好的在胶缸中加热塑化,关系到注塑过程的顺利进行与产品的质量;另一方面,企业讲求效率,胶缸对热熔胶的塑化应是高效稳定、可靠可控的。基于上述要求,对于低压注塑胶缸优化的必要性显而易见,在原有设计上对各项参数进行更为科学合理地选择,更好地服务于后续的注塑过程,从而使得低压注塑这项新技术得到进一步发展。

本课题旨在研究低压注塑胶缸,在原有基础上进行优化改善,实现胶料的稳定供应,确定胶缸生产时间,降低生产成本,为胶缸的研发提供完整的理论分析和数据支持。

1.2 国内外发展概况

1.2.1 国内发展概况

1.2.2 国外发展概况

1.3 本课题主要研究内容

本课题源于公司低压注塑胶缸优化项目,旨在对低压注塑胶缸结构等优化设计,在注塑加工中,实现胶料的稳定供应,确定胶缸生产时间,降低生产成本。根据课题背景,本文主要研究内容为:

(1)基于傅里叶定律以及传热学理论,胶缸升温过程的传热数学模型的建立

本文胶缸升温过程为无内热源非稳态导热过程,导热方式为瞬态,主要为热辐射与热对流。根据傅里叶导热微分方程以及传热学中的边界条件等,得出了胶缸的传热数学模型,以此作为ANSYS仿真的理论依据;

(2)基于有限元分析方法和ANSYS15.0仿真软件胶缸温度场有限元模型的建立,并仿真计算确定加热时间、熔胶参数

经过前处理、加载求解、后处理等步骤完成了胶缸有限元模型的建立,然后确定出了现有胶缸的生产时间,以及各时间点的熔胶量、熔胶率、选定位置的温度曲线等参数;

(3)实验验证

通过布置温度传感器对胶缸升温过程进行温度记录,与仿真结果对照,验证仿真的正确性;

(4)对胶缸结构提出优化设计,完成胶缸加工图纸

-

UG汽车遥控器下壳注塑模具设计+CAD图纸

-

泵盖注射模具设计+CAD图纸

-

solidworks陶鲁斯pt24/7纯双动...

-

Solidworks95式步枪智能化导轨设计

-

SolidWorks40mm的3连发自动炮炮身设计

-

SolidWorks新型狙击榴弹发射器设计

-

SolidWorks低膛压弹药连续发射装置研究

乳业同业并购式全产业链...

十二层带中心支撑钢结构...

中考体育项目与体育教学合理结合的研究

河岸冲刷和泥沙淤积的监测国内外研究现状

杂拟谷盗体内共生菌沃尔...

酸性水汽提装置总汽提塔设计+CAD图纸

电站锅炉暖风器设计任务书

java+mysql车辆管理系统的设计+源代码

当代大学生慈善意识研究+文献综述

大众媒体对公共政策制定的影响