- 上一篇:典型风电主轴材料的调质处理与组织性能研究

- 下一篇:高强钢复合热源螺柱焊螺柱焊接头冷裂纹影响因素试验研究

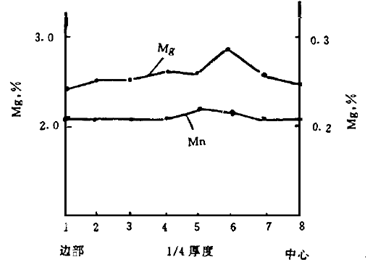

图1.1 5754铝合金成分偏析情况

1.2.1.2 铝镁合金焊接性

5754铝合金属于铝镁合金,在焊接时有如下特性:

(1)铝合金焊接接头软化严重,强度系数低,这也是阻碍铝合金应用的最大障碍。

(2)氧化能力强,合金表面容易形成Al2O3氧化薄膜,会妨碍金属间良好的结合,易形成夹渣,并会吸收水分,导致焊缝生成气孔。

(3)导热、导电性好,铝镁合金的热导率、比热容都很大,在焊接过程中,大量的热被传导到母材内部,为了保证焊接质量,必须采用能将集中、功率大的热源,并适当采取预热等措施。

(4)铝镁合金焊接时,氢易溶解于液态铝中,随着温度的降低,氢的溶解度降低,液态铝中氢大量析出,形成气泡,同时铝镁合金的密度小,气泡在熔池中上升速度慢,加上铝导热性好,熔池凝固快,氢气来不及逸出形成气孔。

(5)合金固态变化时,无明显颜色变化,因此不易判断母材温度,给操作带来困难。

1.2.2 铝镁合金焊接缺陷

1.2.2.1 焊接气孔

氢是铝及其合金熔焊时产生气孔的主要原因,弧柱气氛中的水分和氧化膜中的水分对气孔的产生有很大影响。

弧柱空间总是或多或少存在一定数量的水分,尤其在潮湿季节或湿度大的地区进行焊接时,由弧柱气氛中水分分解而来的氢,溶入过热的熔融金属中,可成为焊缝气孔的主要原因。这时所形成的气孔,具有白亮内壁的特征。论文网

在正常的焊接条件下,焊丝或工件的氧化膜中所吸附的水分将是生成焊缝气孔的主要原因。而氧化膜不致密、吸水性强的铝合金,主要是Al-Mg合金,要比氧化膜致密的纯铝具有更大的气孔倾向。因为Al-Mg合金的氧化膜中含有不致密的MgO,焊接时,在熔透不足的情况下,母材坡口端部未除净的氧化膜中所吸附的水分,常常是产生焊缝气孔的主要原因。

1.2.2.2 焊接热裂纹

铝合金焊接时,焊缝金属和近缝区所发现的热裂纹主要是焊缝金属结晶裂纹,也可在近缝区见到液化裂纹。

铝合金属于典型的共晶型合金,最大裂纹倾向正好同合金的“最大”凝固温度区间相对应。但是由平衡状态图的概念得出的结论和实际情况是有较大出入的。因此,裂纹倾向最大时的合金组元均小于它在合金中的极限溶解度。这是由于焊接时的加热和冷却速度都很迅速,使合金来不及建立平衡状态,在不平衡的凝固条件下,相图中的固相线一般要向左下方移动,以致在较少的平均浓度下就出现共晶体,且共晶温度比平衡冷却过程将有所降低。至于近缝区的“液化裂纹”,同焊缝凝固裂纹一样,也是与晶间易熔共晶的存在有联系,但这种易熔共晶夹层并非晶间原已存在的,而是在不平衡的焊接加热条件下因偏析而熔化形成的,所以称为晶间“液化”[5-7]。

1.2.3 铝合金缺陷的防止措施

1.2.3.1 气孔的防止措施

(1)减少氢的来源 所有使用的焊接材料(包括保护气体、焊丝、焊条、焊剂等)要严格限制含水量,使用前均需干燥处理。一般认为,氩气中的含水量小于0.08%时不易产生气孔。

(2)控制焊接工艺 焊接工艺参数的影响比较明显,但其影响规律并不是一个简单的关系,须进行具体分析。焊接工艺参数的影响主要可归结为对熔池在高温存在时间的影响,也就是对氢的溶入时间和氢的析出时间的影响,焊接时,焊接工艺参数的选择,一方面尽量采用小线能量以减少熔池存在时间,从而减小气氛中氢的溶入,同时又要能充分保证根部熔合,以利根部氧化膜上的气泡逸出。所以采用大的焊接电流配合较高的焊接速度是比较有利的。