- 上一篇:梯度晶粒组织对钛合金板材延伸率的影响

- 下一篇:二氧化钛合成Li4Ti5O12的研究

表1.1 镁合金中独立滑移系

滑移系 滑移面 滑移方向 独立滑移系数量

基面滑移 (0001) a,

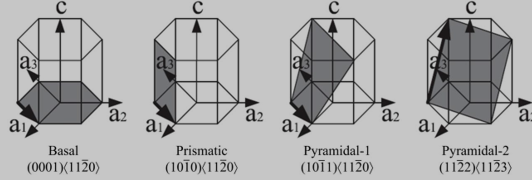

图1.1 镁合金主要滑移系[6]

1.2.2 镁合金的孪生

孪生在 hcp 金属材料尤其是镁合金中,是一种非常重要的变形模式。孪生可协调镁合金沿 c 轴方向的应变。当位错滑移变形受到阻碍时,就容易在应力集中处诱发孪生变形。镁合金中最常见的孪生类型是 拉伸孪生和 压缩孪生,如图1.2所示,其对应的转角转轴分别为86.3°/ 和 56.2°/ [12]。两种孪生类型对应的孪生要素和切变量是不同的,如表所示。对于 拉伸孪生,K1为 ,K2为 ,η1为 ,η2为 ,s 为 0.129;对于 压缩孪生,K1为 ,K2为{10-1-3},η1为 ,η2为 ,s 为 0.138。镁合金中启动 拉伸孪生和 缩孪生所需的临界剪切应力相差悬殊,前者约为 2~2.8MPa,而后者高达76~153MPa。因此,镁合金在变形过程中比较容易形成 拉伸孪晶。在已形成的孪晶内部还有可能再次发生孪生,形成二次孪晶。镁合金中最见的二次孪晶类型为 - 二次孪晶,即在 压缩孪晶内部发生 拉伸孪生。此种二次孪生对应的转角转轴为 37.5°/ 其与压缩孪晶及基本的取向关系如图所。

图1.2 镁合金主要孪生模式示意图:(a){01-12}拉伸孪晶和(b){01-11}压缩孪晶

表1.1 镁合金中常见孪晶类型及孪生要素[13]

孪生类型 K1 K2 η1 η2 s

拉伸孪晶注: K1为第一不畸变面,K2为第二不畸变面,η1和η2为孪生方向,s为孪生切变量。

图1.3 (a) - 二次孪晶示意图[14]以及(b)二次孪晶形成后的取向变化[15]

1.3 镁合金的织构类型

镁合金中最常见的织构类型主要有两类,即纤维织构和板织构。此外还有再结晶织构与ECAE织构。

(1) 纤维织构

挤压等塑性成形过程中容易形成(0001)基面平行于挤压方向的纤维织构。在单向压缩过程中也能形成(0001)基面垂直于压缩方向的纤维织构[16]。镁合金挤压制品断面不同,其对应的织构也有所不同。在棒材挤压过程时,应力呈轴对称分布,(0001)面平行于挤压方向,晶粒取向自由度大,晶粒可以围绕挤压方向发生360° 转动;而在板材等复杂断面型材挤压过程中,只有部分区域应力呈面对称分布,晶粒取向自由度较小,基面法向 TD 方向偏移较少。在管材挤压过程中,容易形成两种类型的纤维织构,一种是 c 轴平行于径向(RD 组分),另一种是 c 轴平行于管材切向(TD 组分)[17]。挤压镁合金的织构类型和强度与挤压工艺密切相关。挤压工艺参数主要包括挤压温度、挤压速度、挤压比以及挤压后的冷却方式等。

(2) 板织构文献综述

镁合金在轧制过程中,往往形成很强的{0001}板织构[4,10],即{0001}基面平行于轧面,这是由轧制过程中{0001}基面滑移和 拉伸孪生两种变形模式共同作用的结果。研究表明,轧制镁合金板材基面织构的强度与轧制温度、轧制道次、道次压下量以及板坯厚度和轧辊直径等轧制工艺参数密切相关。轧制时道次压下量对镁合金板材织构的影响非常显著。图1.4为 AM60 镁合金不同道次压下量热轧板材的{0002}极图[18]。可以看出,具有初始随机织构的铸造板坯,经单道次 20%热轧后形成的基面织构较弱。当道次压下量增大至 50%时,形成了典型的基面织构。进一步增大道次压下量,基面织构强度也随之增大最终获得了典型的“双峰”基面织构。 图1.5所示为不同初始厚度 AZ61 镁合金挤压板坯在 375℃经 30%单道次轧制后的{0002}极图[19],反映了初始板坯厚度对轧制板材织构的影响规律。可以看出,三种初始厚度板坯热轧后都获得了典型的基面织构,但织构强度有明显差于初始厚度为 10mm 的板坯热轧后,形成的基面织构与初始态挤压板坯相比,强度有所减弱,织构分布的漫散度增大。而初始薄板经热轧后形成了很强的基面织构。这种差异性主要是由不同初始厚度板坯在热轧过程中的变形机制不同造成的。在薄板轧制过程中,二次孪生是主要的变形模式,而在厚板轧制过程中,位错滑移是主变形模式,并伴随有动态再结晶发生。