- 上一篇:PP-g-MAH分子结构对PA6/PP合金的增容效果的影响

- 下一篇:稀土锰氧化物的溶胶凝胶合成与磁性能研究

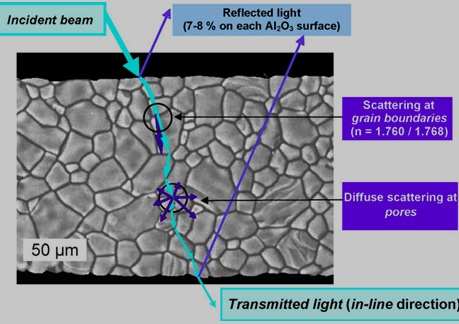

所以影响陶瓷透明性的因素主要有气孔率、晶粒尺寸、晶界结构和表面加工光洁度四个方面。

图1.1 光线通过多晶陶瓷光线损失示意图

(1) 气孔率

气孔对透过率的影响是最大的[9],陶瓷透明本身就是烧结致密化的过程,也就是完全排出显微气孔的过程。许多文献资料都说明,透明陶瓷对气孔率非常敏感,一点微小的变化(尺寸、种类、数量等)都会对材料的透光率造成显著地影响。

想要制备出高透过率的陶瓷,首要解决的就是要在烧结是尽可能多的排出气孔,使烧结后的样品气孔率尽可能的低,一般透明陶瓷的致密度要达到99%。如图1.2所示,为气孔率为0.1%时气孔尺寸和透过率的关系,从图中可以看到,在气孔尺寸和波长相近时透过率最低,说明除了气孔数量以外气孔大小也对透明陶瓷有着影响[10]。

气孔率0.1%时Al2O3透明陶瓷的线性透过率与气孔尺寸的关系

(2) 晶粒尺寸

Y.T.O等人研究过晶粒尺寸和透明氧化铝直线透过率的关系曲线,如图1.3所示,当晶粒尺寸在2-7μm之间的时候直线透光率为零,而两边细晶和粗晶的直线透过率很高,所以透明陶瓷有细晶和粗晶两种制备途径。

晶粒尺寸和透明氧化铝直线透过率的关系曲线

在完全没有气孔时,对陶瓷透过率影响最大的晶粒尺寸大小。当波长和晶粒大小在同一数量级时,光线的散射损失最大,透过率最低。所以陶瓷要有良好的透过性需要尽量增大晶粒尺寸。晶粒增大虽然可以提高透过率,但是晶粒过大或者异常长大时,晶粒内会包裹气孔,因此会大大降低陶瓷的透过率。晶粒过大也会使材料的强度降低,所以晶粒不宜过大,而且需要防止其异常长大。

(3) 晶界结构

当晶界较多且晶界两边拥有不同的折射率时,光线会发生大量折射和反射,从而使透过率降低,所以晶界微薄光匹配性好,没有气孔、第二项杂质及位错等缺陷透过率才高[11]。

(4) 表面加工光洁度

不同粗糙度时的镜反射、漫反射、完全漫反射示意

没有抛光的表面会很粗糙,光线会在表面产生漫反射,陶瓷越粗糙,透过率越低。如图1.4所示,不同粗糙度时的镜反射、漫反射、完全漫反射示意图。

所以陶瓷表面光洁度一般要求在1.25-3.25μm之间,经研磨后的透明氧化铝陶瓷的透光率可以从37%-46%增加到49%-61%左右[12],经细抛抛光后还可增加到80%。如图1.5所示为某试样抛光前后的透过率,未抛光前最大透过率不足50%,抛光后最大达到80%。

某试样抛光前后的透过率

(a)抛光前(b)抛光后

1.2.2 添加剂对氧化铝透明陶瓷粉体的影响

陶瓷添加剂众多,在生产中分别有不同的作用。按照使用功能来分有分散剂、增塑剂、助磨剂、消泡剂、烧结助剂等。如黏结剂常用的有PVB——聚乙烯醇说丁醛,分散剂PEG——聚乙二醇,烧结助剂MgO等。这里主要介绍分散剂和烧结助剂。

(1) 分散剂

分散剂会改善颗粒表面性质使颗粒均匀的分布在液体中。分散剂和固体颗粒在液体介质中分散后形成胶体体系,当温度升高时,颗粒会有团聚的趋势,体系很不稳定1。通过研究表明,分散剂的相对分子质量应该在103-104之间,如果相对分子质量太小会由于不能克服范德华力而团聚,如果相对分子质量太大(即分子链太长)起到稠化作用。