- 上一篇:Pro/E1200吨拉力试验机油缸座设计与分析

- 下一篇:电动卡压钳+CAD图纸

1.3 课题内容和实用价值

切管是某些生产企业的一道必备加工工艺,以前该工艺的生产大多是由工人手工切管,劳动强度大,效率低。现今计算机技术和机械制造业正在高速发展,其主要表现在数控方面,生产效率也随之增高,数控加工技术精度的提高得到许多人的喜爱,但是对于一些小型的工厂和对于管材加工并不频繁的企业来说,应用数控方法来加工管件大材小用,而且严重浪费了资源。

为此,根据生产加工情况,现拟对该工艺进行改进,设计一种简易切管机,使其可以减轻工人的劳动强度,改善工人的劳动条件,提高了劳动生产率,增加工厂的经济效益。该管材切割机同时还具备操作简单、生产成本低、维护简单、生产效率高的优点。

本次设计的目的和要求就是设计一个简单实用的切割机,其目的是在于能高效而廉价的加工出所需要的产品,并且生产效率较高。本次的设计任务是是设计一个用于切割3/8---4英寸金属管材的机械设备,对其减速机构、滚子结构及切割机构的特点进行分析,并对整个机械设备的工作原理进行分析。其工作要求是:运动和动力经皮带传动、蜗轮减速器、齿轮传动带一对滚子,从而带动管材的旋转,实现切割时的主运动,与此同时操纵手轮,通过螺旋传动,将圆盘圆片向下进给移动,并在不断增加刀片对金属管材的压力过程中,实现金属管材的切割工作。用SolidWorks强大的实体造型功能构造出运动构件的三维模型,其中包括:齿轮、蜗轮、蜗杆、滚子等运动构件,以及轴、键等辅助构件。部分零部件可利于SolidWorks强大的标准库进行参数化设置,减少设计时间。在完成建模后,结合各个部件间的配合特征,考虑各结构的的装配关系,利用SolidWorks平台对各部件进行装配。由于产品较大,可以简单的归为以下几个结构:减速箱,滚筒部分,刀架头部分以及箱体。

第二章 传动装置设计与计算

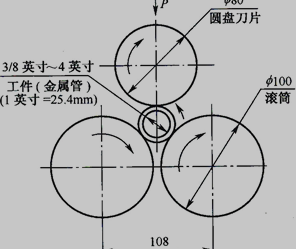

工艺方案原理如图2-1:

图2-1 工艺方案原理图

这种方法是采用碾压法切断金属管:通过两个滚筒同步转动带动管材旋转,圆盘刀通过进给机构与旋转的管材压触并被动地与之对滚,操作手轮,经过螺旋传动对管材施加径向压力,使管材产生永久变形、分离,从而完成切管作业。在这中间滚筒的旋转实现切削时的主运动。这种方法是连续切削,生产效率高,结构简单,适应性强,只是会使管材的切口内径缩小,可以用于管对管材要求不是很高的场合。

2.1 电动机的选择

一般机械装置设计中,原动机多选用电动机。电动机输出连续转动,工作时经传动装置调整转矩,可满足工作机的各种运动和动力要求。

(1)电动机功率及转速设计:

电动机工作环境为连续工作,变化很少,并且载荷稳定的场合。此处:电机额定功率约为1.5kw ,满载转速约为1400 r/min。

所以: ,

(2)电动机型号选择:

因为三相异步电动机具有结构简单,运行可靠,过载能力强,使用、安装、维护方便等优点。被广泛使用于各个领域。根据机械的载荷性质,对于载荷非稳定性的连续工作的机械应选用一般笼型异步电动机,目前常用的型号有:Y(IP23)型、YZR型、Y(IP22)型、Y(IP44)型。

对于一般用途,无特殊用途的工作机械(如机床、鼓风机、水泵等)通常选用Y(IP22)型或Y(IP44)型。

对于灰尘多的地方或水花飞溅的地方(如磨粉机、碾米机、农业机械、矿山机械等)则必须选用Y(IP44)型。

-

solidworks陶鲁斯pt24/7纯双动...

-

Solidworks95式步枪智能化导轨设计

-

SolidWorks40mm的3连发自动炮炮身设计

-

SolidWorks新型狙击榴弹发射器设计

-

SolidWorks低膛压弹药连续发射装置研究

-

SolidWorks频率可调式炮口减振器设计

-

SolidWorks无轨式螺旋速冻装...

十二层带中心支撑钢结构...

酸性水汽提装置总汽提塔设计+CAD图纸

电站锅炉暖风器设计任务书

乳业同业并购式全产业链...

java+mysql车辆管理系统的设计+源代码

河岸冲刷和泥沙淤积的监测国内外研究现状

杂拟谷盗体内共生菌沃尔...

当代大学生慈善意识研究+文献综述

中考体育项目与体育教学合理结合的研究

大众媒体对公共政策制定的影响