- 上一篇:凹土表面印迹型CO2吸附剂的制备研究

- 下一篇:扇形对苯二甲酸铈的合成及表征

大力推广甲醇汽油,一方面可以缓解每年严重产能过剩的3000多万吨甲醇,可以提高甲醇生产企业的停工减产现状;另一方面,由于近年甲醇的生产成本开始降低,使得甲醇汽油替代汽油开始变得更加适合市场需求,价格也更加经济实惠 。我国目前的石油替代路径主要有四个,即天然气燃料替代石油燃料、煤制燃料产品替代石油产品、电动力替代汽油动力、生物燃料替代石油燃料。其中煤制燃料替代石油主要包括煤制天然气和醇醚等产品。醇醚燃料因经济实用、生产技术成熟,投资成本低而推广起来更加具有现实性。

4 甲醇合成工艺设计

4.1 合成方法的确定

4.1.1 高压法

高压法是采用活性低的锌铬催化剂,在19.5~30.0MPa,300~400℃这种条件下发生反应合成甲醇,后来随着脱硫技术的进步,高压法也采用铜系催化剂等方法改善合成工艺,该方法是最早使用的一中合成甲醇的方法。用高压法来合成甲醇,此方法缺点很明显,由于投资大,产品质量低、设备复杂,能耗太大,反应温度过高等原因,该方法现已经被弃用,发展也已停滞。

4.1.2 低压法

低压法,使用的催化剂为活性较高的铜基催化剂(Cu-Zn-Cr),在5.0~10.0MPa,220~280℃条件下发生反应合成甲醇. 是上世纪60年代发展起来的合成方法,这种合成方法的工艺设备简单,投资小,能耗低,能有效的减少副反应的发生,同时还可以提高产品的质量和稳定性。和高压法相比,有明显的优势。

4.1.3 中压法

随着甲醇工业的迅速发展,生产工艺管路和设备也变得越来越大,原先的低压法也不再适合生产需要,因而又出现了中压法。中压法产生于20世纪70年代,采用的是新型的铜基催化剂(Cu-Zn-Al),这种催化剂的活性高,因而降低了合成压力,压缩系统被简化,能耗降低,成本降低,这种方法的优点和低压法基本相似。

目前,世界各国新建的大型甲醇企业,其生产装置基本都采用中低压法,典型的是低压Lurgi和ICI法。比较以上三种合成方法,我们选择生产甲醇的工艺是低压法,低压法的投资成本低,能耗低,产品质量好[1]。

4.2 气化工艺技术的确定

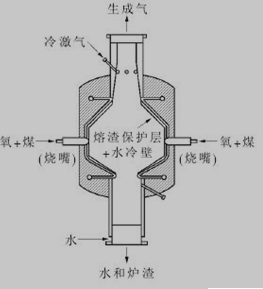

气化工艺选用的是壳牌干粉煤纯氧加压气化工艺技术[2],气化炉的结构见图1

图1 气化炉的结构简图

壳牌煤气化装置的核心设备是气化炉和废热锅炉。

气化炉结构:包括膜式水冷器、环形空间和压力外壳,下部是破渣。内筒和外筒之间有空隙层,内筒上部是燃烧室,下部是熔渣激冷室。煤粉和氧气在燃烧室反应。内筒采用水冷壁结构,内壁有水冷却管,副产蒸汽,可达1700℃,适用各种煤炭。文献综述

费热锅炉作用:回收高温煤气的显热。

整个装置的特点:生产能力大,碳转化率高,氧耗低,运转周期长。

4.3 甲醇合成催化剂的选用

4.3.1 甲醇合成催化剂的发展

(1) 锌铬催化剂

德国的BASF公司在1923年研发出了锌铬催化剂(ZnO/Cr2O3),这种催化剂的特点是具有耐毒耐热性,机械强度高,缺点是动力消耗太大,活性较低,合成的过程很慢,生产出来的产品中含有很多的杂志,设备太过于复杂。因此为了提高工业转化率,必须在高温(330~420℃)、高压(25~35MPa)条件下进行,从而使其投资成本高,操作复杂,产品不合格率高,现已被淘汰。

-

年产50万吨乙二醇项目厂址选择与经济分析

-

年产12万吨二甲醚合成工艺设计+CAD图纸

-

年产300kg吡啶丁磺酸硫酸盐的工艺设计+CAD图纸

-

日产5万吨自来水净化工艺设计

-

年产100万吨对二甲苯项目工艺设备选型

-

年产60万吨PX项目的分离工...

-

年产100万吨PX工艺系统集成...

乳业同业并购式全产业链...

酸性水汽提装置总汽提塔设计+CAD图纸

java+mysql车辆管理系统的设计+源代码

当代大学生慈善意识研究+文献综述

大众媒体对公共政策制定的影响

河岸冲刷和泥沙淤积的监测国内外研究现状

杂拟谷盗体内共生菌沃尔...

十二层带中心支撑钢结构...

中考体育项目与体育教学合理结合的研究

电站锅炉暖风器设计任务书