- 上一篇:无皂乳液聚合法制备Poly(St-MMA)聚物微球的研究

- 下一篇:联苯型聚酰亚胺材料的制备与性能

2.1.1 生胶

橡胶的粒状或球状结构有利于导电炭黑粒子分散, 使硫化胶的体积电阻率(ρV)减小。橡胶的相对介电常数(εr)对其导电性能也有很大影响, εr增大会导致隧道电阻( RT ) 增大, 对橡胶的导电性能不利[ ]。

混炼型硅橡胶使用的生胶主要有4类,分别是二甲基硅生胶(简称为甲基生胶),甲基乙烯基硅生胶(简称为乙烯基生胶),甲基苯基乙烯基硅生胶(简称为苯基生胶),甲基三氟丙基硅生胶(简称为氟硅生胶)。

本课题中选用的生胶为甲基乙烯基硅生胶(MVQ),它的相对密度、黏度、折射率及摩尔质量与二甲基硅生胶接近,但MVQ少量的乙烯基可以在很大程度上提高材料的硫化活性,这样扩大了可供选择的有机过氧化物硫化剂的范围,同时提高了硫化橡胶的耐热老化性、压缩永久变形性以及机械强度,这就使MVQ在混炼型硅橡胶中具有很强的代表性。

2.1.2 填料

硅橡胶常用的填料可以粗分为增量填料及补强填料两类。不同化学组成及物理性质的无机微粉粒都可用作填料。不同种类的填料对硅橡胶的补强效果有一定的差别。

未添加补强填料的硅橡胶硫化后强度很低,不具有使用价值。硅橡胶常用的补强填料有气相法白炭黑和沉淀法白炭黑。它们对导电硅橡胶的导电性影响不大, 但气相法白炭黑的补强效果要好于沉淀法白炭黑; 因此, 多数科研项目选择气相法白炭黑作为补强填料[ ]。本实验的原料当中有一类硅橡胶采购时已含白炭黑。

2.1.3 结构控制剂/增塑剂

生胶与白炭黑混炼合成的胶料在存放一段时间后,可塑性降低,返炼以及成型加工(如模压和挤出)的工艺性能逐渐降低甚至丧失该性能,这一现象称为“结构化”[3]。结构化的原因是白炭黑与生胶分子中的基团结合生成氢键,甚至化学结合,使线型聚硅氧烷变成假交联或微交联的半弹性固体结构。一般情况下,通过返炼即可将氢键打断,恢复胶料的可塑性,例如利用双辊混炼机的强大剪切力返炼结构化的硅橡胶。

结构控制剂主要包含一类含有极性基团的摩尔质量较低的有机物或有机硅化合物,能够抑制生胶分子对白炭黑的化学结合和物理吸附,从而有效防止胶料结构化。

本实验选择二苯基硅二醇作为结构控制剂,其具有优良的加工性能及贮存稳定性,硫化后可以提高产品的力学性能以及稳定性。

2.1.4 硫化剂

混炼型硅橡胶的硫化主要是通过有机过氧化物引发生胶中的有机基交联实现的[3]。一般的硫化剂分为两种,一种是高活性型或通用型,另一种是低活性型或乙烯基专用型。

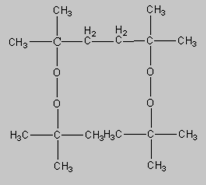

本实验使用的生胶是甲基乙烯基硅生胶(MVQ),选用2,5-二甲基-2,5二叔丁基过氧化已烷(结构式见图2.1)作为硫化剂,作为乙烯基专用的硫化剂,其具有以下特点:

(1)硫化时间长,硫化温度高,不产生焦烧现象。

(2)分解时产生醛、酮,危害性较小,可以改进硫化胶的高温压缩永久变形。

(3)可以用于含炭黑的胶料的硫化。

(4)用量对硫化胶性能的影响较小。

图2.1 2,5-二甲基-2,5二叔丁基过氧化已烷

一般来讲,随着乙烯基含量的增加硫化剂的添加量要减少。

2.1.5 导电填料

2.1.5.1 炭黑

炭系导电填料包括炭黑、碳纤维和石墨三类。炭黑由于具有价格低, 相对易加工, 导电性能稳定, 同时对橡胶有补强作用, 能提高橡胶制品的耐磨等优异性能而得到了广泛的应用。影响炭黑导电性能的因素较多, 主要有炭黑的粒径、结构、表面状态等因素。炭黑的粒径越小, 比表面积越大, 颗粒接触形成导电通道的可能性就越大, 相同填充量的情况下导电复合橡胶导电性能就越好。但炭黑的粒径越小, 加工时在橡胶中分散就越困难, 因而应控制粒径在一定范围内, 才能使炭黑既有良好的加工性能和分散性能, 从而获得较高的导电性能。