-

23

- 上一篇:水热合成高性能锂离子电池LiNi0.5Mn0.5O2正极材料及性能研究

- 下一篇:透明质酸基复合水凝胶的原位交联及性能

1 绪论

20世纪80年代初德国科学家H.Gleiter教授[1]提出纳米晶体材料的概念并首次获得人工制备的纳米晶体,随后世界各国都进行了这种新材料的研究。纳米晶体材料是指其晶体区域或其它特征长度的典型尺度在纳米数量级范围(1-100nm)的单相或多相晶体材料。其特点是晶粒尺寸细小,缺陷密度高,晶界占较大的体积百分数[2],可将其分为金属、合金、金属间化合物、陶瓷、半导体和复合材料,广义上还可以包括准晶体和非晶体。纳米晶体材料因具有独特的结构特征,从而具有一系列优异的力学及物理化学性能[3]。

众所周知,在服役环境下,工程结构材料的失效多始于表面,材料的疲劳、腐蚀、磨损对材料的表面结构和性能很敏感。因此,表面组织和性能的优化就成为提高材料整体性能和服役行为的有效途径。1999年,K Lu 和 L Lu[4]提出了金属材料表面纳米化的概念,即在材料的表面制备出一定厚度性能优异的纳米结构表层,但是基体仍然保持原有的粗晶状态,借以改善和提高材料的表面性能,如疲劳强度、抗蚀性和耐磨性等,通过表面组织性能的优化来提高材料的综合力学性能及环境服役能力。表面纳米化采用常规表面处理技术或对表面处理技术进行改进即可实现,如利用高能喷丸技术[5]、电镀、喷涂、气相沉积(PVD、CVD)、激光处理和表面化学处理等可在材料的表面获得一定厚度的纳米晶组织,从而为纳米技术在工程材料上的应用提供切实可行的途径。此外,表面纳米化材料的组织沿厚度方向呈梯度变化,这些技术在工业上应用上并不存在明显的障碍;在使用过程中不会发生剥层和分离[6]。因此,这种新材料有着开发应用的潜力。

表面纳米化自上世纪九十年代被提出以来,其理论研究还处于探索阶段。迄今为止,已经采用某些表面机械加工处理法成功地对纯铁、纯铜、铝合金、40Cr、 不锈钢和低碳钢等材料表面实现了纳米化[7-9]。

表面纳米化为将纳米技术与常规金属材料的结合提供了切实可行的途径,这种表面被赋予独特的结构和良好性能的新材料在工业上有着巨大开发应用潜力。目前表面纳米化的研究还处于起步阶段,要想实现这种新技术的工业应用,需要解决以下问题[6]:① 加工工艺、参数及材料的组织、结构和性能对纳米化的影响;② 表面纳米化的微观机制及形成动力学;③ 纳米结构表层的组织与性能的

关系;④ 纳米结构表层的热稳定性与化学性能。

1.1 实现表面纳米化的三条途径

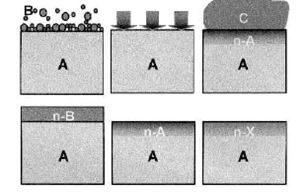

在块状粗晶材料上获得纳米结构表层有3种基本方式:表面涂层或沉积、表面自身纳米化和混合方式[6],如图1-1所示,以下分别作以介绍[10]:

(a) 表面涂层或沉积 (b) 表面自身纳米化 (c) 混合方式

图1-1 表面纳米化的3种基本方式

(1) 表面涂层或沉积

首先利用纳米粉体制备技术获得具有纳米尺度的微粒,再将这些微粒通过表面技术固结在材料的表面,形成一个与基体化学成分相同(或不同)的纳米结构表层。这种材料的主要特征是:纳米结构表层的晶粒大小比较均匀,表层与基体之间存在着明显的界面,材料的外形尺寸与处理前相比有所增加,图1(a)。 许多常规表面涂层和沉积技术都具有开发纳米表面膜层的潜力,如PVD、CVD和电解沉积等。通过工艺参数的调节,可以控制纳米结构表层的厚度和纳米晶尺寸,整个工艺过程的关键是实现表层与基体之间以及表层纳米微粒之间的牢固结合。目前,这些技术经过不断地发展和完善,已比较成熟[11,12]。

-

纯钛表面纳米化及其生物活性的研究

-

铝表面堆焊Cr17不锈钢层的工艺试验研究

-

钢基体表面等离子弧熔覆层组织与性能

-

膨胀石墨的表面修饰与纳米复合材料的制备

-

6mm中厚板5083高强铝合金双...

-

铝表面堆焊Fe-Al合金层的工艺试验研究

-

钢铁表面处理及其润湿行为研究

乳业同业并购式全产业链...

杂拟谷盗体内共生菌沃尔...

中考体育项目与体育教学合理结合的研究

酸性水汽提装置总汽提塔设计+CAD图纸

电站锅炉暖风器设计任务书

当代大学生慈善意识研究+文献综述

java+mysql车辆管理系统的设计+源代码

大众媒体对公共政策制定的影响

十二层带中心支撑钢结构...

河岸冲刷和泥沙淤积的监测国内外研究现状