-

7

- 上一篇:年产2000吨锌白铜板带车间工艺设计

- 下一篇:新型718合金高温氧化行为的研究

2.3.1 试样准备 7

2.3.2 异步轧制试验 7

2.3.3 轧后材料的剪切及热处理 8

2.3.4 TWIP钢的金相组织观察 9

2.3.5 TWIP钢的显微硬度测定 9

3 实验结果与分析 9

3.1 显微硬度 9

3.2 组织 12

3.3 力学性能分析 15

3.3.1 不同退火温度下的硬度值分布趋势 15

3.3.2 异步轧制和同步轧制硬度值比较 17

3.3.3 退火温度对硬度的影响 18

3.4 组织分析 19

4结论 19

致 谢 21

参考文献 22

1 绪论

1.1 异步轧制

1.1.1 异步轧制的定义

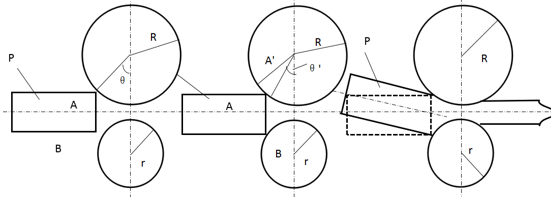

异步轧制是指上下工作辊的圆周速度不同,使轧制变形区产生一种搓轧变形的轧制技术。它有两种基本形式:一是辊径相同,转速不同(异速异步);二是转速相同,辊径不同(异径异步)。本次实验做的是转速不同即异速异步轧制方法。异径异步,即轧辊本身直径就不同的轧制手段,其轧制效果如图1.1所示[1]。其生产工艺过程基本上和同步轧制相同。如冷轧带钢的工艺过程为表面准备、冷轧、热处理、冷轧、成品实验、上油包装。

图1.1 异径异步轧制原理图

1.1.2 异步轧制的特点

因为两个工作辊的线速度不同,轧制时变形区金属质点的流动规律和应力分布均有别于同步轧制。当异步轧制时慢速辊侧的中性点向变形区入口侧移动,快速辊侧中性点向变形区出口侧移动。当慢速辊中性点移至入口处,慢速辊中性点移至出口处时使变形区内上下表面的摩擦力方向相反,形成了所谓“搓轧区”。所此种状态称为全异步轧制。当中性点受某些条件限制不能移到出,入口处时,变形区可能出现后滑区和前滑区。这样变形区就可能由后滑区和搓轧区两者组成或由后滑区,搓轧区和前滑区三者组成如图1.2所示。

搓轧区的形成将变形金属由三向压应力状态改变为二压一拉的应力状态,消除了摩擦力的有害作用,从而大大的降低了轧制力。这种工艺带来以下优点:

第一:因轧制力的降低,轧辊的弯曲变形和弹性压扁减少,提高了轧辊的寿命和轧机的刚度。

第二:在相同的轧制压力下,通过异步轧制可以获得比同步轧制更大的道次压下量或道次延伸系数,进而提高轧机的生产能力和轧薄能力。

第三:利用不同的异步比,使中性面偏离出轧辊辊缝变形区外,可较好地控制轧材宽展方向的流动轧件厚度公差稳定、均匀,改善产品板形和尺寸精度。

第四:改善材料的各向异性,提高材料的延展性。

第五:在中厚板轧制过程中,利用同步电机在线对轧机的上、下辊的转速差进行调整即产生一定程度的异步效应,如使下辊空转转速比上辊快2~3r/ min,来满足连续生产中对轧件头部弯曲的调整的要求。

第六:利用异步轧制(CSR)工艺细化晶粒,CuiQ等人[2]利用异步轧制技术在AA5754铝合金中制备了晶粒尺寸为1µm 的块体材料。