- 上一篇:超声波相控阵检测技术研究现状

- 下一篇:国内外螺柱焊研究现状概况

焊接残余变形的研究现状罗辉等人选用Q235B材料,编号为E4303直径为2.5mm、3.2mm、4.0mm焊接材料对T 形结构焊缝横向收缩和纵向收缩引起的弯曲变形进行了研究。[4]其实验表明焊缝横向收缩引起的T 形结构弯曲变形,对于底板尺寸600mm×100mm×(4~5)mm 的T 形结构,焊接线能量越大,产生的焊接弯曲变形越小;而焊缝纵向收缩引起的弯曲变形,随着焊接线能量的增加,焊接弯曲变形越大;在4100~5400 J/cm 线能量下,采用分散跳焊的焊接顺序所产生的焊接变形小,采用从一端连续直通焊时焊接变形最大。68185

胡忠平等针对典型的船舶板架结构,为降低实际实验评定焊接工艺的传统方法所产生的成本,与英国TWI联合开发了焊接模拟预测软件,并通过对一典型板架结构的实焊变形的测量与软件预测结果进行对比,发现软件预测变形量与实测相吻合。可见预测软件的准确性,这大大减少了不必要的资源浪费,节约了生产成本。[5]

平萍等提出了一种基于摄影测量理论的非接触式测量方法。采用该方法对焊接变形进行了动态测量试验研究。结果表明,该方法可以很好的应用于焊接变形动态测量中,并且可以根据某一时刻各个点的位移值近似计算出整个焊件在此刻的变形云图。[6]

2 机器人等离子焊接的研究现状

目前,机器人技术的不断发展,使得各种焊接方法都相应的被应用与机器人焊接设备的开发中,焊接机器人的应用前景广阔。

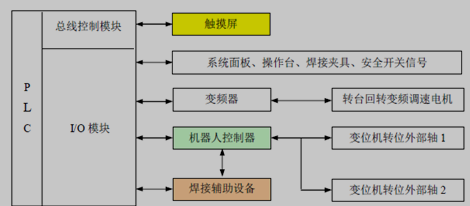

王建强等人对机器人焊接系统—Multiagent 系统进行了研究。[7]其系统构成如图1所示。Multiagent 系统必须找出一种使各Agent 能够协同工作的适当方法。这种方法是建立在多个Agent 系统资源共享和各Agent 自主性之上的。虽然独立的Agent 有各自分散的目标、知识和推理过程,但它们之间必须有一种方法能够相互协调、相互帮助以找到整个系统的目标。机器人焊接系统中的焊接机器人、系统控制器和焊接构成了一个Multiagent 系统,通过它们之间的协同工作来实现多Agent 之间的协作,从而共同完成整个控制系统的任务,以提高系统的可靠性和稳定性。

图1 通用机器人焊接系统构成

刘义彬等设计了一种廉价的CCD焊接实时跟踪系统,该系统采用CCD 摄像机( T OTA - 400Ⅱ) 获取大直径不锈钢焊管等离子弧焊的熔池图像, 系统软件对DH- VRT -CG200 图像采集卡采集到的熔池图像进行分析处理及识别得到偏差信号, 再通过PID 控制算法把偏差信号转为控制信号, 然后把控制信号传送给步进电机控制焊管绕X 轴偏转以纠正偏差, 从而使焊枪始终垂直对准焊缝[8]。系统框图2图示。作者对CCD摄像机的安装位置进行了考虑:一种为前置,即摄像头安装在熔池的前方,另一种为后置,即安装在熔池的后方。且认为前置的效果较之后置更显著。因为后置虽然拍摄到的熔池区域大, 但是由于已焊金属经过了熔化和凝固, 表面变得粗糙, 看不到对接缝, 很难在这种图像中识别出对接缝。采用该方法是目前科技水平下最具有生产应用前景的检测熔池信息手段之一。

图2 视觉传感焊缝实时跟踪系统工作原理图

杨燕等选用美国NI公司的LabVIEW作为开发工具,电压传感器,电流传感器采集焊接过程的的信号再配以相应的转换电路得到电信号经系统分析,同时初步实现焊接质量的实时控制[9]. 其系统框图如下:论文网

图3 软件模块图

陈集等人用交变的磁场作用于转移型的等离子弧提高被加工金属的加工质量,其原理即利用等离子弧受交变磁场的作用在被加热的金属表面上振荡,从而扩大了被加热金属表面的加热面积。实验表明,包围等离子弧的中性气体流相当大的影响热通量,在弱磁场中,等离子弧运动的振幅是与施加的磁通量密度成正比,到阳极上的总热流量不受外加的磁场影响。磁偏吹会影响焊接质量,但是如果加以引导,即使是不利焊接因素也可以转化为很好的焊接有利条件。[10]