- 上一篇:三维非接触视觉测量技术研究现状

- 下一篇:激光+MIG复合焊接技术应用的研究现状

目前,应用于7A52铝合金焊接的方法有很多,包括MIG焊接、双丝脉冲MIG焊接、搅拌摩擦焊,但是几乎没有使用激光焊接的报道。激光焊接按照是否使用填充金属分为自熔激光深熔焊接和激光填充焊接,前者的最大缺点是对于接头的装配要求极高,并且自熔相当于将激光热源熔化的母材作为了“填充金属”,那么对于焊接7A52这样的超硬铝合金来说,若填充材料还是含有Zn的合金材料,那么很容易在结晶过程中产生裂纹,这是因为锌的烧损会产生前文提到的低熔点共晶,同时,也使得焊缝中出现夹渣缺陷,作为合金元素的强化作用消失,此外,焊缝的表面可能出现向下塌陷等缺陷;后者的最大缺点是由于激光能量一部分要用于熔化填充金属,这样不仅降低激光加工效率,还降低了焊缝熔深,甚至还有可能产生未熔合或未焊透等缺陷[ ]。因此,显然使用激光焊接方法实现对7A52铝合金的焊接,其结果是不够理想的。另一方面,采用MIG焊接时,需要用粗焊丝大电流或细焊丝高电流密度来焊接。对于前者,热输入过大而导致晶粒严重粗化,使接头性能降低,且焊缝成形差;而用后者,对送丝速度要求极高,当送丝速度不能满足时,焊接则不能正常进行[ ]。虽然目前该合金中厚板的焊接还是主要采用MIG焊接方法,但该方法远不能满足部分领域上的特殊需求,因此,其他更好的焊接7A52铝合金的技术还在不断研究当中。67688

1 7A52铝合金的双丝MIG焊焊接技术

南京理工大学的余进[7]等采用双丝脉冲MIG焊对7A52铝合金进行了焊接试验,结果表明,对于中厚度的7A52铝合金板,双丝焊接头的抗拉强度最高为305MPa,达到母材强度(≥410MPa)的74%,并且得出,采用双丝气体保护焊方法可得到优良的焊接接头,且因焊丝合金化学成分和结晶过程的影响,焊缝区是接头的薄弱环节。论文网

2 7A52铝合金的电子束焊焊接技术

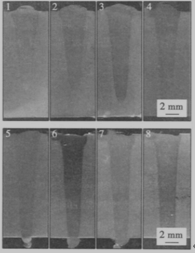

内蒙古工业大学的毕良艳等[ ]采用ЭПУ-К型中压电子束焊机对7A52 铝合金进行焊接,该文指出电子束的突出特点是:功率密度高,因此穿透能力强且冷却速度快,此外焊接过程可控性好、焊接过程的保护效果好、焊后能够得到较为细小的显微组织,从而可以获得的焊接接头有较高的强度和较好的韧性。图1-1示文献[2]中的不同电子束流的焊缝截面形貌,可以很直观地看出电子束焊接的穿透力强的优势,其深宽比比电弧焊的深宽比大得多。

图1-1 不同电子束流的焊缝截面形貌

3 7A52铝合金的搅拌摩擦焊焊接技术

搅拌摩擦焊(FSW)工艺是利用一个耐高温硬质材料制成的搅拌针, 高速旋转深入待焊材料并与待焊材料摩擦产生热量来实现焊接过程,该过程因为只有高速旋转产生的机械热量而没有额外热输入,所以具有降低或避免传统熔焊产生的焊接缺陷的优点[ ]。

中国兵器科学研究院宁波分院的刘红伟[3]等采用搅拌摩擦焊工艺对20mm厚的7A52铝合金进行了焊接,并表示在合理的工艺参数下,接头强度可达母材的87%;焊核区发生动态再结晶过程,生成细小的等轴晶粒,如图1-2所示。

7A52铝合金FSW焊核组织

综上所述,7A52铝合金所使用的各种焊接方法的特点如表1-1所示。

表1-1 7A52铝合金所使用的各种焊接方法的特点

焊接方法 优点 缺点

单丝MIG焊接 焊接工艺较为成熟;可以选用合适的金属填充焊缝