-

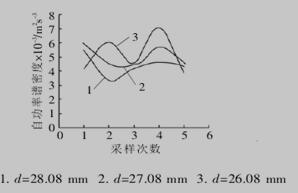

对于刀具和工件的振动,人们已进行了较多的研究。孟华[1]等利用QLVC-ZSA1振动信号分析仪及加速度传感器,通过研究数控车床在不同切削要素的车削过程中刀具的振动响应,得出刀具振动加速度信号的时域曲线及自功率谱密度曲线。研究表明:刀具的振动响应是随时间变化的过程,在同一次走刀相同车削要素的车削过程中,当去除的材料增加时,刀具所受的激振能量减少;当切削深度的增加时,刀具振动的最大自功率谱密度并非单调递增,车削深度对于刀具振动的影响存在一个临界值;当主轴转速及进给速度提高时,刀具振动的自谱密度值增大,而相应的振动频率降低。39796

- 上一篇:三维封装国内外研究现状综述和参考文献

- 下一篇:车削振动的国内外研究现状

如图1-1。

图1-1 刀具振动自功率谱密度曲线

张建国[2]等为了监测单晶硅超精密车削的脆塑转变现象并且分析单晶硅车削过程中材料的微纳去除方式,同时研究了单晶硅超精密车削时刀具振动频谱分布与切削参数的关系,并分析了刀具振动频谱的变化规律及其演变机理。结果表明,切削深度、进给量、切削速度对刀具振动频谱分布的影响依次增大,采用合理的切削参数,可以降低切削系统的总体振动。韩贤国[3]等研究了工件的质量和直径的影响,在这个基础上建立了关于振动的模型;计算结果表明,车削加工中工件质量和直径变化对工件的振动响应影响较大,载荷移动速度对工件的振动幅度有影响,该模型更符合实际车削轴加工过程的情况。张大卫[4]主要是建立了一种切削模型,这种模型集中研究的是切削转速对刀具振动的影响;王琳琳等[5]通过试验改变主要变速参数,得知了这种方法可以收到较好的抑振效果的结论。这种方法主要是利用变速切削,通过抑制的参数来研究的。王晓军[6] 主要是利用了一种预测方法,研究了车削加工系统极限切削宽度对稳定性的影响,结果得出了系统稳定性的主要因素;余春晓[7]的这次能够很好的控制在切削过程中的切削力,能够实现对一些切削参数的优化,这些优点的实现正是因为他们对系统实现了实体建模;朱树峰[8]主要是对回转刀具的车削加工进行研究,研究了加工过程中的切削力对振动系统的影响;李世杰[9]提出在加工过程中虽然会出现许多不同种的振动,但是振动基本上都是有自激振动和受迫振动组成的,这个现象的产生往往以机械本身脱不了关系,也有可能可能是工件和刀具;宋长生[10]等则是利用实际的切削现象来对机械振动作出研究。他到切削工件的现场来分析和总结振动产生的原因,这种方法很好的把理论和实际结合在一起,得出的结论也更为可靠,对解决问题十分的有帮助。在这次的研究中他们提出的振动主要是刀具振动,包括给出了刀具振动产生的原因,同时也系统的给出了能够解决刀具振动的方法。如表1-1所示。论文网

表1-1 刀具振动原因及解决方法

刀具振动产生的原因 解决刀具振动的方法

外激力的频率与工艺系统的固有频率相同随即产生共振。 通过在刀架上产生的振动来破坏切削力的振动频率,从而降低切割刀具的振动;同时使用阻尼振动切削来消除刀具切削时增加的动态刚度。

切削产生了一个足够大的外激力。 尽可能提高刀具系统的夹具和工件的静刚度,这样就可以使切削产生了一个足够大的外激力。

刀具在内的工艺系统刚性不足导致其固有频率低。 降低切削力至最小,调整刀片、刀杆、切削参数。