-

24

- 上一篇:ANSYS高温旋转接头热设计

- 下一篇:红外屏蔽泡沫遮蔽装置研制

4.2.1 电动调节阀 24

4.2.2 电子膨胀阀 25

4.2.3 吸气压力调节阀 26

4.3 其他设备的选型 26

4.3.1 干燥过滤器 26

4.3.3 更换制冷剂设备 27

结 论 28

致 谢 29

参 考 文 献 30

1 绪论

1.1 背景及目的

随着科学技术的飞速发展,以及人们对生活舒适度的不断追求,使得供热与制冷的需求不断增长,这也就导致压缩机行业的飞速发展。同时,人类的这些需求也对环境造成了很大的压力,比如温室效应、环境污染、臭氧层空洞等。这些问题不仅要求我们对设备的效率有进一步的提升,而且要求我们减小对居住环境的损害[1][2]。

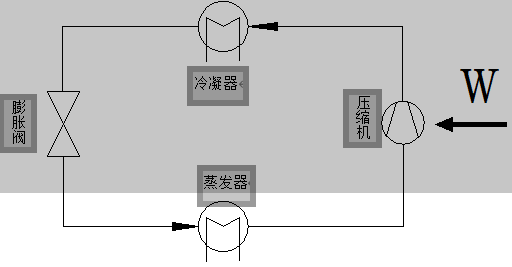

最近几年,人们也在不断寻找各种解决途径。热泵、新制冷剂的运用、变频空调的出现,缓和了这些矛盾。但不管怎么突破,目前依旧是以压缩机为核心部件的制冷循环系统占据主导地位。如图1-1所示[3]。

图1-1 压缩机制冷系统

压缩机是整个系统的核心部位也是驱动部位,它的性能的好坏,质量的高低,直接决定整个制冷系统的性能。因此,要提高压缩机的性能,不仅仅要研究它的设计制造,也要对所出产的压缩机的性能有一个准确的把握,充分了解压缩机在试运行的各个阶段的性能参数,来进一步提高设计要求。而在对压缩机测试时,有时候不仅仅要对压缩机本身测试,还要测试他的整个机组的性能,比如制冷量等,并且研究在不同工况下压缩机组的性能变化[4]-[7]。

现在压缩机种类越来越多,而且制冷剂的种类也不断发展,且即将更新换代。不管是压缩机生产商还是购买方,都需要对其进行测试。为了节约成本,要求测试台所能测试的压缩机种类尽可能多,制冷量范围尽可能大,制冷剂的种类也尽可能齐全,同时在现有基础上,想办法节约测试所需的能量。本文就是基于这样一种情况下设计开发的,所测试制冷量在100kw以下,制冷剂为R22,R134a,R410A,R407C,包括往复式压缩机组、转子式压缩机组、涡旋式压缩机组在内的试验平台就很有意义[8]。

在测试系统中,制冷剂在每一点的状态都在不停变化,传热传质不停的发生,每时每刻的参数都在变化。同时,测量精度的要求还非常高,比如,稳态温度±0.1℃,而且制冷剂还不止一种,面对这样一个动态,滞后性强,耦合的系统,就要求我们结合测量技术,工程热物理,自动控制原理,制冷原理,计算机等技术,运用仿真优化的手段,来设计一套压缩机组测试系统[9]。

1.2 制冷压缩机组现状

目前,对于制冷装置,制冷量在100kw以下的压缩机组主要有往复式压缩机组、滚动转子式压缩机组、涡旋式压缩机组。

往复式压缩机组问世最早,至今还在广为应用。它通过活塞在气缸内做往复运动来压缩和输送气体。单机的功率范围为0.1-150kw,缸径为20-180mm。这种压缩机组优点是排出压力较高,压力不随流量的改变而改变等,不足之处是重量和体积都较大,而且运行不平稳,噪声大。

滚动转子式压缩机组是回转式压缩机组的一种。它是利用一个偏心圆筒形转子在汽缸内转动来缩小工作容积,不需要将旋转变为往复运动,以实现气体的压缩。主要由汽缸、滑片、转子、排气阀及偏心轴等组成。这种压缩机体积减小了30%,重量减小50%,零件变少,运转平稳而且噪声低,尤其是能适应较大的工况变化。随着双转子式的开发,使机器能自己平衡旋转惯性力,满足了更大制冷量的需求。缺点是制热性能不好以及制造精度要求严格。

-

两关节地面移动机器人控...

-

155mm口径火炮区域封锁子弹及其引信设计

-

Pro/E房车手刹双棘轮式机构设计及分析

-

125mm自紧身管及其工装设计

-

Adams螺旋导槽式定向器设计及力学分析

-

ANSYS二维弹道修正引信张开...

-

产品机匣装配工艺编制及工装设计

酸性水汽提装置总汽提塔设计+CAD图纸

十二层带中心支撑钢结构...

大众媒体对公共政策制定的影响

当代大学生慈善意识研究+文献综述

中考体育项目与体育教学合理结合的研究

java+mysql车辆管理系统的设计+源代码

杂拟谷盗体内共生菌沃尔...

电站锅炉暖风器设计任务书

乳业同业并购式全产业链...

河岸冲刷和泥沙淤积的监测国内外研究现状