- 上一篇:风电吊装船主吊机吊臂的结构分析与优化设计+CAD图纸

- 下一篇:船用柴油发电机组的齿轮系统振动分析与仿真+CAD图纸

1.3 本文研究的内容

本文在已知的施工区域内设计一套汽车零部件碰撞试验用牵引系统,试验装置能满足1.8t的汽车进行车辆正面碰撞试验。

汽车零部件碰撞试验是动态测试试验,在进行汽车零部件碰撞试验时,需要有足够的碰撞速度来满足试验要求,因此碰撞试验的牵引系统需要提供足够大的动力和碰撞速度,为了达到这种要求,试验车牵引系统的体积普遍较大。本文要设计的牵引系统布置在室内,可利用空间较小,需要综合考虑车辆加速跑道与牵引系统的布局。

本文研究的主要内容是紧凑型牵引系统,包括系统的总体方案的设计,试验室加速跑道的结构和布局,牵引系统零部件的设计以及其他碰撞试验装置的设计。牵引系统的设计遵循结构简单,安全可靠,易于维护的准则,完成牵引系统设计的预期目标。

第二章 汽车碰撞试验用牵引系统的机械方案设计

2.1 牵引系统设计

试验车加速的方法可以概括为发射式、重力式、牵引式、和自行式。其中发射式采用橡皮绳弹射试验车,可以使试验车在较短的加速距离内加速到较高的碰撞速度,但是缺点在于,无法精确控制试验车车速;重力式加速的方法是通过重锤下落或者下坡行驶使试验车达到撞车速度,动力损失较大,速度精度不高;自行式加速需要在试验车上安装自动驾驶设备,速度可精确控制,但制造成本较高;牵引式加速是碰撞试验最常见的加速方法,主要有牵引车牵引加速和电机驱动加速,使用牵引车加速可以调整碰撞车速,成本比较低,但需要准备较长的行车距离;使用电机驱动加速即电机作为动力,通过牵引绳索带动试验车加速,这种方法可靠性高、精度高,运用较为广泛。

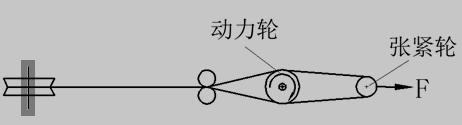

根据本课题的要求,汽车零部件碰撞试验装置布置在室内,室内可利用的空间有限,不能提供过长的跑道用来加速试验车。该碰撞试验要求的精度较高,需要牵引系统能够提供准确的碰撞速度。综合考虑到以上要求,选取电机驱动加速作为该碰撞试验装置的驱动方式,其工作原理如图2—1所示:

图2-1: 电机驱动加速原理图

绳索缠绕在电机带轮上,电机运行带动带轮转动,带轮与绳索间的摩擦力带动绳索运动,根据带传动的特性,该牵引系统还需要设计张紧装置保证带传动的可靠性。[3]牵引系统还需要制动装置和液压控制系统,张紧装置与制动装置采用液压系统控制。

试验装置布局在室内,可利用的空间有限,而碰撞试验需要较长的跑道,因此在已有的试验室平面图中选择长边来作为车辆的加速跑道。牵引系统的驱动装置与跑道要合理布局,为提高绳索传动的可靠性,还需要设计改变绳索传动方向的导向轮以及驱动转毂。

研究现有的车辆碰撞试验装置,大部分牵引系统采用牵引小车牵引试验车,牵引小车可以起到定位和导向的作用,使用方便。考虑到牵引小车的技术方面已经比较成熟,该牵引系统中采用牵引小车的方式牵引试验车。

根据实验要求,该碰撞试验对碰撞速度有精确要求,因此需要速度测控装置满足牵引系统控制碰撞车速的要求。考虑到该牵引系统的传动特性,可直接检测钢丝绳的运动速度来确定试验车的速度。速度的控制主要通过计算机调节电机的转速来实现,因此该牵引系统还需配套速度控制系统进行调试试验。

2.2 总体布局

综合考虑以上方案,该牵引系统的结构较为紧凑,为节省室内空间,可在跑道开始一端浇筑动力地坑,牵引系统的主要动力件放置在动力地坑内。跑道安装与地平线平齐,在施工时需要预先浇筑轨道地坑。固定壁障平台安装在跑道的末端,在碰撞试验中需要承受很大的冲击力,在固定壁障平台的下方也需要预先挖掘地坑,放置固定壁障平台的结构。

-

UG某型汽车零件结构刚度分析

-

汽车后桥横臂式悬挂系统设计+CAD图纸

-

发动机润滑油对汽车NVH性能的影响研究

-

UG汽车遥控器下壳注塑模具设计+CAD图纸

-

汽车座椅支架模具设计+CAD图纸

-

ANSYS+UG一种汽车驾驶机器人机械腿结构设计

-

汽车通气盖注塑模具设计+CAD图纸

河岸冲刷和泥沙淤积的监测国内外研究现状

杂拟谷盗体内共生菌沃尔...

大众媒体对公共政策制定的影响

当代大学生慈善意识研究+文献综述

java+mysql车辆管理系统的设计+源代码

乳业同业并购式全产业链...

十二层带中心支撑钢结构...

中考体育项目与体育教学合理结合的研究

电站锅炉暖风器设计任务书

酸性水汽提装置总汽提塔设计+CAD图纸