- 上一篇:PVD涂层装备整体结构设计+CAD图纸

- 下一篇:汽车发动机的六缸曲轴的加工工艺及夹具的设计+CAD图纸

如今,以欧美为主的工业发达地区,热流道模具的占有比例越来越高,成为在注塑模具行业研发发展的热点之一。热流道技术分别可采取了两种加热方式,一种是绝热,一种是 加热,其目的都是 确保塑料在流道中维持熔融的状态而不产生凝料,对于节省材料而言有着十分重大的应用前景。

在计算机飞快发展的环境下,国家和企业为了加快在模具领域设计与加工进程,三维软件的应用开始遍布国内大中小企业。我国的模具制造业飞速发展,企业产品的加工和更新很大程度上需要依靠于模具,对模具的设计、制造要求也日渐提升,技能人才的需求, 特别是精通设计模具并能与实践生产制造项融合的 人才,要求素质技能也逐步提升。然而依靠生产经验来设计模具 的传统方法,在现今这个以大数据,科技信息化一体的 时代显然不能长久 占据重要的位置。而伴随着软件领域CAD/CAE/CAM的出现,对于加快模具的设计和加工带来了工业智能化的福音,也标志着工业自动化的进一步推进,极大程度的降低模具在设计过程中所出现错误而带来的损失,大幅度削减重复生产检验带给企业的损失,充分能提高在设计过程中模具的应用效率,降低企业成本。

我国对于模具生产和应用的需求相比发达国家更大,可是因为起步晚、核心技术缺失 和实际生产环节制造的不能形成体系,造成了如今热流道技术在国内的使用率只有10%左右,对于热流道技术还处于起步研发阶段,故而在国内的应用较低,并且由于大量研发经费的投入,小型企业难以发展壮大,往往在很多技术层面还不能完全深入理解透彻,造成了依靠国外技术,处于自主知识产权的热流道技术很少的阶段,相比而言,有先进工业国家有着一定的差距。近几年,走向21世纪,局面有所发展,热流道在国内从起步到多家专业的热流道厂建成发展,热流道技术在中国得到了推广和发展,因此在中国这样需求大国,市场十分广阔,热流道技术有着很明亮的发展前景。

2 塑件结构及工艺性分析

2.1 塑件

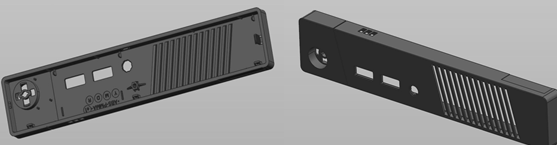

该注塑件为MiniPC电脑挡风板,产品有多处复杂的倒扣,表面精度要求高,为外观件,需要表面处理,为大批量生产注塑件,需要多个动模侧滑块和斜顶来处理注塑件的倒扣。塑件结构如图2.1所示。

图2.1 塑件MiniPC电脑挡风板

2.2 塑件材料特性及成型性能分析

2.2.1 ABS+PMMA的材料性能

本塑件的材料是ABS+PMMA(塑料合金),ABS树脂是通过丙烯腈、丁二烯、苯乙烯组成的三元接枝共聚物,综合了三者的优良性能,可以作为一种性能较为优质的注塑塑料。这种塑料力学材料性能方面优良,抗拉的强度可以达到38~50MPa,使用的成本不高,电绝缘性很好,在注塑冷却过程中的尺寸较稳定,能承受化学性的考验,在机械加工的过程中也较为成型和加工。不足的地方在于其不容易染上颜色,对于一些电磁射线不能够阻挡其传播,一般应用于通讯器件和电机外壳等领域。

PMMA因为其透明度比无机玻璃都要高很多,在生活中则人们习惯于称之为有机玻璃,透光率十分突出,可达到90%以上,相对无机玻璃而言,密度却是前者的一半,其抗拉强度可达到54~63 MPa,在着色的特性方面良好,后机械加工也方便,但也存在流动性能不佳的不足,常用于装饰件和透明件领域的应用。

实际使用的时候,为了得到二者塑料的优异性能特征,可以将其聚合的产物共同混合然后发展成优良的合金塑料。ABS+PMMA结合材料特性中通常具有较高硬度、高光泽、耐刮伤,而且也会保留ABS易加工的特性。

-

基于示功图的自由活塞发动机燃烧过程分析

-

基于热力学模型的发动机转矩波动仿真研究

-

基于K装药的双层药型罩设计

-

BLE基于RSSI的无线定位

-

基于极差和方差分析的含...

-

基于NX/PTS和MoldWizard的齿轮...

-

基于锥形电热器的材料垂直引燃装置设计

当代大学生慈善意识研究+文献综述

java+mysql车辆管理系统的设计+源代码

乳业同业并购式全产业链...

电站锅炉暖风器设计任务书

河岸冲刷和泥沙淤积的监测国内外研究现状

酸性水汽提装置总汽提塔设计+CAD图纸

大众媒体对公共政策制定的影响

中考体育项目与体育教学合理结合的研究

十二层带中心支撑钢结构...

杂拟谷盗体内共生菌沃尔...