- 上一篇:汽车发动机的连杆零件加工工艺及装备设计+CAD图纸

- 下一篇:超临界CO2流体印染装置的设计和CAD图纸

科学技术推动着生产技术的发展,随着‘中国制造2025’规划的开始,制造业开始快速的发展,机电一体化的技术慢慢的在和制造业在相结合,节省制造的时间和人力,企业也能从中获得更大的利润。

1.2机电一体化技术的传统模式及发展方向

在以往的设计过程中,一般是先从客户那知道他们的需求、再开始设计、检验后开始量产、产品最终定型等阶段。传统的设计阶段是采用手工制图设计,比较费时,时间长。但是传统的设计方法会在过程中出现各种各样不同的问题,既不能够和后续的详细设计同时工作,也不能将产品的最初设计意图和实际中产品的功能相对应。在后续的详细设计中如果发现之前的设计存在问题,在初稿中不方便修改,也很难返回重来。

MCD与其他软件关联

从需求、功能、逻辑出发的机电一体化产品研发理念,即在研发阶段首先设想好机电一体化需求的模型,然后再开始对需要达到的要求展开设计,对它的一些功能设置模块。机电一体化概念设计阶段包括系统的机械运动、传动部分,传感器和控制系统。在详细设计这个阶段就要根据上个阶段创建的功能模型去生成产品的装配、产品的布局模型和软件,由MCD的思想,不仅仅是加快了产品进入具体细节设计的时间,而且在很大程度上增加了详细设计这个阶段里,几种不同专业的的共同设计。另外,对于MCD这种以功能为基石的设计方法,还可以通过创建重用库,去实现一些简单设计单元的重用。对企业来说,大部分的产品设计只需要对一些数据上的修改就能满足要求。MCD提供了重用现有知识功能,能够使得企业在最短的时间、最少的成本完成设计,得到客户所要求的产品,帮助企业能够不断地发展。

设计师能够在最短时间内设计好机电一体化的概念模型,然后进行下一步机电一体化中的电子电工、传感器等涉及到的自动化相关元器件进行三维建模和运动仿真,接下来才是不同专业的具体设置问题。并且可以查阅已经建立好的知识库,帮助设计师开拓思路,可以找到相同点,简单的部分可以直接导入之前的设计,大大节省了设计时间。

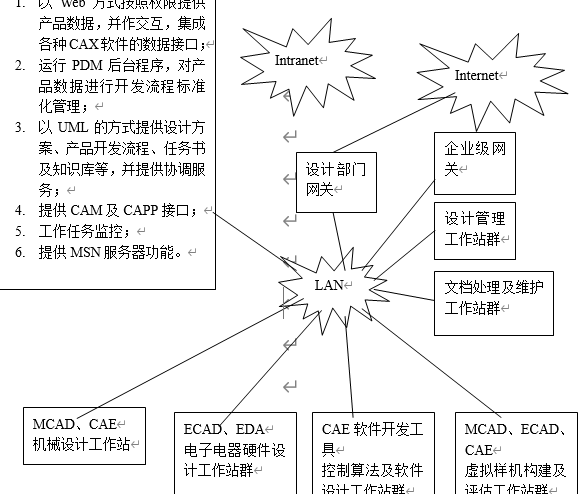

图1.2 机电一体化协同设计平台构架

1.3机械自动化

随着科技的发展,人们生活质量越来越高,企业所需要的用人成本也在逐渐变高。同时,国内大部分的制造业企业的生产都是由大量人力完成的,但是劳动力在很多地方很缺乏。由于对中西部的大开发,很多已经不想背井离乡跑到外面打工,而且,现在很多年轻的工人已经不愿意每天做一些简单的重复操作,这就导致了招工困难和管理困难,工人会有很多的抱怨声。如此一来,就迫使加工企业更加需求能够电脑控制的机器人代替工人的方式,这样就可以减少人力资源的使用,同时也可以保证产品的质量。在当代的制造业中,为了提高生产效率,解放劳动力,机械的自动化改革已经是必然的过程。此时,自动上下料机构应运而生。在数控机床上再利用自动上下料机构进行一些自动化运动,这只是自动化制造加工发展的刚刚起步阶段。实现自动化控制,不需要人时时刻刻待在旁边,是一种自动化进步,是数控机床自动化的基础。

传统的数控机床是由人工完成上下料,工人需要来回的进行上料和下料,存在着多次装夹工件。效率会显得很低多,这些已经成为了数控车床产业进步的一个坎。随着机床产业的高速发展,传统的数控机床很难满足厂家大量的生产需求。采用自动化的生产方式,则满足了厂家的需求,不但可以减轻工人的劳动强度、提高生产效率,降低制造成本、减少企业人力资源的投入,还能创造了巨大的经济效益。