- 上一篇:环氧改性双组分水性聚氨酯的制备

- 下一篇:导电线路表面抗氧化薄膜的设计与制备

3.1 SEM形貌结构分析14

3.1.1 平面复合材料截面SEM分析 14

3.1.2 空间复合材料SEM分析 15

3.2 拉伸性能测试 …16

3.3 过滤性能测试 …18

3.4 实验的不足之处 20

结论21

参考文献22

致谢24

1 引言

近年来,PM2.5带来的污染日益严重。过滤是应用最为广泛的空气净化方法,因此研究和开发出高性能的过滤材料已成为当务之急。口罩的生成原料有许多种,最为传统的是将无纺布做厚,依靠静电吸住粉尘从而达到拦截效果。然而,在直径较大的无纺布内部,虽然是无序交叉的网状,但留下了较大孔隙,不仅大部分粉尘能通过,还容易发生堵塞的情况。可以看出,普通空气过滤材料对于细小微粒的过滤不够彻底,而且过滤材料上容易滋生有害微生物,存在二次污染的可能[1,2]。本课题研究驻极体—纳米纤维复合膜空气过滤材料为解决这一难题提供了可能。

1.1静电纺丝技术

1.1.1静电纺丝的研究发展

1902年,在静电场力作用下,美国第一次利用溶液喷射流制备出纤维[3]。1934年,Formhais申请了制备聚合物超细纤维的电纺专利技术[4]。1938年,Rozenblum和Petryanov-Sokolov制备了电纺纤维,并制造出相应的纳米纤维过滤装置,很大程度上推进了过滤材料领域的发展,并在1939年通过静电纺丝溶解在二氯乙烷和乙醇混台溶剂的醋酸纤维素,成功制备出高效的防毒面具,耐高温但有致癌缺陷[5]。在1966年,Simons申请了超薄超细非织造膜专利技术,而且在当时,苏联过滤材料的发展也十分迅猛,拥有许多家工厂且年产量上千万平方米;在美国,“Donaladson”公司致力于研究相应技术并开发皱褶材料,极大推动了美国过滤行业的发展;欧洲的静电纺丝技术应用于商业领域是在1990年[6]。由于静电纺丝过程中可能存在串珠现象,在1999年Fong对此做了大量微观研究。我国的电纺纤维过滤技术始于70年代末,加工手段集中在湿法和化学牯合法,到了八九十年代,才拥有了针刺法、纺粘法和熔喷法等技术,能够制造纤织布,玻璃纤维布[7]。我国目前拥有的过滤纤维材料技术有多种,但和欧美相比,差距仍然比较大。

1.1.2 静电纺丝原理

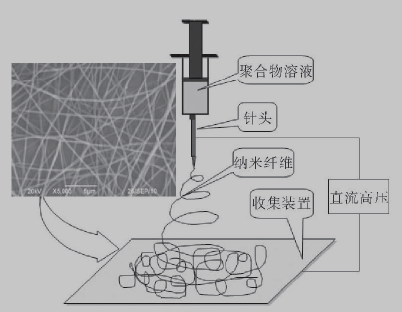

静电纺丝技术利用的基本原理是聚合物溶液或熔体带上成千上万伏高压静电,当其流动到喷丝口处时,其悬垂的液滴会形成Taylor锥发生形变,当电场力足够大时,电场力就会大于液体的表面张力,经过拉伸从而形成喷射的带电细流。并且在喷射过程中,由于表面积的迅速增加,溶剂挥发或固化,经过拉伸的纤维就能无序落到接收装置上,从而得到目标纳米纤维[8]。总结起来分为三个阶段,第一阶段为产生延伸喷射流;第二阶段为拉伸细化喷射流;第三阶段为固化喷射流。这种方式得到的纤维直径一般位于数十纳米到几微米之间,电纺技术制备的纤维直径可以在数十纳米到数百纳米之间。具有小孔隙,大比表面积,连续性好,容易成型,力学性能优良等特点。装置如图1所示。

图1.1 静电纺丝原理图

1.1.3静电纺丝的影响因素

静电纺丝的纤维直径以及它的均匀性连续性受到诸多因素的影响,总结为以下三个因素对其性质影响最为明显:

(1)纺丝液性质

纺丝液性质主要包括溶液黏度、表面张力、分子质量、电导率、载电荷能力等。

-

纳米Trögersbase衍生物催化...

-

规整氧化铁微纳米粒子的可控制备与性能研究

-

金纳米棒-荧光染料-金纳米...

-

SERS纳米探针用于检测活细胞中内源性NO

-

高中生自主学习行为调查...

-

再生纤维素的水解特性及其产物分析

-

高分子基多孔纤维材料的制备及应用

大众媒体对公共政策制定的影响

中考体育项目与体育教学合理结合的研究

十二层带中心支撑钢结构...

杂拟谷盗体内共生菌沃尔...

当代大学生慈善意识研究+文献综述

酸性水汽提装置总汽提塔设计+CAD图纸

电站锅炉暖风器设计任务书

河岸冲刷和泥沙淤积的监测国内外研究现状

乳业同业并购式全产业链...

java+mysql车辆管理系统的设计+源代码