- 上一篇:高强钢复合热源螺柱焊螺柱焊接头冷裂纹影响因素试验研究

- 下一篇:钢结构焊接应力测试与分析

在20世纪60年代初,我国开始跟踪世界电子束焊接技术的发展,并开始了电子束焊接设备及工艺的研制开发工作。原航空工业总公司所属北京航空工艺研究所、广西桂林电器科学研究所以及中科院沈阳金属研究所均分别自行研制出了中高压的真空电子束焊接设备,并利用研制出的设备成功地进行了一系列的电子束焊接理论探讨及工艺试验,为我国电子束焊接技术的起步及发展做出了较大贡献。电子束焊接属于一种高能束的焊接技术,它是通过汇聚的高速电子轰击工件接缝处所产生的热能,使金属熔合。作为一种新的热源,电子束所具有的高能量密度是当前任何其他热源所无法比拟的,一定功率的电子束经电子透镜聚焦后,其功率密度可以提高到106W/cm2以上,居目前已实际应用的焊接热源首位。

1.3.2 电子束焊接基本原理

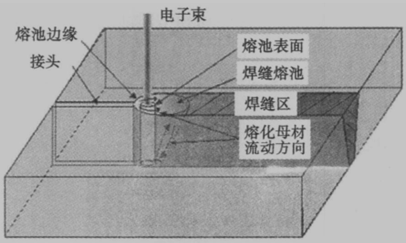

电子束焊接是利用真空中被静电场聚焦并加速的电子束轰击待焊工件接头处,将电子束的能量施加于工件熔化母材,从而实现焊接的过程。其焊接基本原理为:在真空条件下进行电子束焊时,密度很高的电子束轰击到工件表面,电子由动能转变为热能,由于热能集中在很小的工件面积上,因而可产生极高的温度,使金属迅速熔化和蒸发。在高压金属蒸气的作用下,熔化的溶池金属被电子束排挤开,从而深入工件内部继续撞击深处的固态金属,同时很快在被焊工件上形成一个上宽下窄的锁形小孔,小孔的周围被液态金属包围。随着电子束与工件的相对移动,液态金属沿小孔周围流向熔池后部,逐渐冷却,最后熔池金属凝固形成焊缝,如图1-1所示。一般情况下,随着小孔深度的增加,热流作用半径不断减小,最终形成具有很大深宽比的钉状焊缝[23]。

图1-1 电子束焊示意图

与以电弧为热源的常规熔化焊接方法相比,电子束焊接时的能量传递以无任何化学属性的电子束作为载体,直接作用于材料。其次,电子束焊接时热量由被轰击材料表面下的电子穿透层析出。因此,电子束焊接主要有以下特点:极高的能量密度,理想的保护条件,良好的可达性和可控性。可以看出,电子束焊接时能量高度集中,几乎可视为点热源,焊接时间极短,加热冷却速度极快,因此可在很大程度上降低焊接过程中基体与增强相之间的剧烈反应,以避免对增强相造成大的损伤,对铝基复合材料焊接具有较大的适应性[24-25]。

1.4 铝基复合材料的常用制备方法

碳化硅颗粒增强体的分布均匀性和界面结合状况是影响复合材料性能的重要因素。因此,如何使增强体颗粒均匀分布于铝基体并与铝基体形成良好的界面结合是颗粒增强铝基复合材料制备过程中必须解决的两个最关键问题。常用的制备方法有:粉末冶金法、搅拌熔铸法、压力铸造法、喷射沉积法等。来!自~751论-文|网www.751com.cn

1.5 本课题研究的内容

使用电子束焊接2mm厚的SiCp/Al复合材料板,通过对接头组织状态及性能的分析研究,探讨电子束焊接的可行性。

(1)直接电子束焊方法连接SiCp/Al复合材料的工艺与性能;

(2)采用铝硅填充材料电子束焊SiCp/Al复合材料工艺与性能;

(3)上述二种焊接方法中工艺参数与组织性能的关系、界面反应及抑制研究。