- 上一篇:风电主轴热处理过程数值模拟及技术研究

- 下一篇:铝表面堆焊Fe-Al合金层的组织性能研究

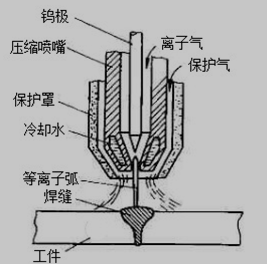

图1.1 等离子焊枪

1.3.1 等离子弧焊的分类

等离子弧焊的焊接参数包括离子气流量、焊接电流、焊接速度、喷嘴高度和保护气流量,通过改变上述参数可以将等离子弧焊分为以下几种形式

1) 小孔型等离子弧焊 等离子弧能量密度与等离子流速较大,这种方法主要应用于大电流等离子弧焊(100-300A),且一般只有在足够大的能量密度下才能够实现,仅限于在厚板的焊接中应用。

2) 熔入型等离子弧焊 减小离子气流量,穿孔效应就会消失,此时等离子弧焊与TIG焊相似,但速度要比TIG电弧快,主要用于薄板焊接和多层焊缝的盖面、角焊缝的焊接等,此时的等离子弧焊为熔入型焊接。文献综述

3) 微束等离子弧焊 微束等离子弧焊的焊接电流一般维持在15-30A以下,等离子弧十分稳定,主要应用于电子产品及极薄板的焊接中。

4) 脉冲等离子弧焊 通过控制焊接热输入量,提高焊接稳定性,保证良好的焊缝成形,减小工件焊接变形和热影响区宽度,通常脉冲频率控制在15Hz以下。

5) 熔化极等离子弧焊 熔化极等离子弧焊就是将MIG电弧与等离子电弧联合使用的焊接方法。在焊接过程中,熔化极焊丝被等离子弧包围,焊丝的熔化速度增加,飞溅较小,熔滴过渡较为顺畅。

1.3.2 等离子弧焊的特点及适用范围

等离子弧焊与传统的TIG弧焊相比有以下特点:

1) 电弧穿透能力较强,一次可焊透8mm以下的金属材料,对接焊缝无需开坡口,焊接效率高。

2) 等离子电弧稳定,微束等离子焊接条件下,焊接电流在0.1A时,燃烧也十分稳定,可以实现极薄板的焊接。

3) 焊接质量较好,热影响区较小,焊缝成形良好。

4) 等离子弧焊拥有多个焊接工艺参数,可选用的工艺参数范围相比于其它焊接方法也较为宽泛,可以实现不同种类、不同厚度焊件的焊接工艺要求。

5) 等离子弧焊的能量利用率较高,焊接周期较短,节省焊接填充材料,经济实用。

1.4 课题的研究意义与研究内容

1.4.1 课题研究的意义

锆作为一种活性金属,在一定工况条件下,表面能形成一层氧化保护膜,这层保护膜能使锆耐多种不同浓度、不同温度的强腐蚀介质腐蚀。因此在国外锆被大量应用在某些高腐蚀环境(如醋酸行业)中,并取得了良好的经济效益[1]。随着中国经济迅猛发展,化工产品需求量迅速增大,国内多个用锆大型化工项目如醋酸行业项目相继成批成套上马,锆材在更多化工生产过程中使用的可行性调研和研究项目也在迅速展开,致使国内对锆材料的需求量快速增长。同时锆也是优秀的核反应堆结构材料、核燃料包套材料、强耐蚀结构材料、生物医学材料和新型功能材料。目前,锆材大部分用于水冷核反应堆,第二大应用领域为化学处理工业。此外,锆还可用于石油化工、兵器、冶金、造纸等工业。由于国外锆材产能有限,采购越来越困难(采购价格高,到货周期长),显然国外锆材供应远远不能满足国内各行业对锆材的需求,这为锆材国产化提供了难得的机遇。来~自^751论+文.网www.751com.cn/

随着先进制造技术的发展,实现焊接产品制造的自动化、柔性化与智能化已成为必然趋势。锆合金作为燃料元件的包壳材料或堆内结构部件,其性能对核反应堆的安全有着重要影响。机器人等离子焊接技术有优于其他焊接技术的多处有点,故在锆合金拼焊工艺中若能广泛应用该技术,选取合适的参数,必能为锆合金的焊接强度有更高的安全性,并实现生产的统一化,自动化。

-

上引连铸铜合金的组织和性能研究

-

AZ31镁合金板料胀形性能的研究退火实验

-

DZ4125镍基高温合金衬垫结...

-

Al-Cu合金中刃位错运动与纳...

-

相场法研究铝浓度对镍铝...

-

LabVIEW机器人双面双弧焊接过程监控系统研究

-

钛合金激光+PMIG对接焊工艺...

杂拟谷盗体内共生菌沃尔...

java+mysql车辆管理系统的设计+源代码

乳业同业并购式全产业链...

中考体育项目与体育教学合理结合的研究

大众媒体对公共政策制定的影响

河岸冲刷和泥沙淤积的监测国内外研究现状

电站锅炉暖风器设计任务书

酸性水汽提装置总汽提塔设计+CAD图纸

当代大学生慈善意识研究+文献综述

十二层带中心支撑钢结构...