- 上一篇:Pro/E封闭开关外体的金属型铸造工艺设计

- 下一篇:Mg基块体金属玻璃的制备及其储氢性能研究

上世纪90年代至今,随着计算机技术的飞速发展,有限元模拟软件逐渐成熟壮大,这一时期有限元模拟软件开发商对有限元模拟软件的性能、功能、前处理功能、后处理功能和软件的用户界面都进行了较大的改进与扩充,以满足市场需求和适应计算机软、硬件技术的迅速发展。大幅提了升有限元模拟软件在可靠性、易用性、功能以及对运行系统的适应性方面,基本上满足了用户的需求,从而帮助用户解决了大量的工程问题,同时也为科学的发展和工程应用做出了重要的贡献[1]。

近几十年来,随着计算机技术的迅速发展和数值计算方法的日益完善,有限元数值模拟技术在金属塑性成形中的应用获得了快速的发展,应用范围逐步扩大。从金属塑性成形有限元模拟技术的发展看,该技术已经走出了单纯为理论分析和研究而进行模拟的实验探索阶段,逐步开始广泛应用于实际工业生产中,充分显示了该技术在塑性成形领域中的重要地位和作用。现在流行的有限元分析软件主要有ADINA、ANSYS、COSMOS、DEFORM-3D、NASTRAN、ABAQUS、MARC、MAGSOFT、DYNAFORM等。

1.2 金属塑性变形有限元模拟的现状

1.2.1 有限元模拟面向更多的加工工艺

1.2.2 有限元模拟应用于更多的材料

1.2.3 有限元模拟适应更复杂的形状和尺寸

1.3 金属塑性变形有限元模拟的发展趋势

1.4 ECAP技术概述

等径角通道挤压(Equal Channel Angual Pressing简称ECAP)是前苏联科学家Segal[20]提出的一种大塑性变形理论,是利用纯剪切变形破碎晶粒强化材料强度的技术,通过多道次的ECAP处理,可以得到超细晶材料,超细晶材料因其优异的性能而获得广泛关注。

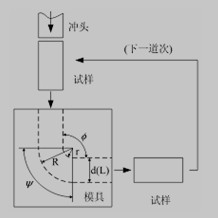

图1.2 ECAP工作原理图

如图1.2,为ECAP的工作原理图。模具由两个截面相同的通道按一定的角度连接而成。试样在上部由冲头压入,从右部出来,为一个道次;将经过一个道次处理的材料再次从上部压入,为两个道次,依此,可以对材料进行多道次处理。经过多道次处理的材料晶粒剧烈细化,可以达到亚微米甚至纳米级别的晶粒结构。ECAP除了具有工艺简单,生产成本低等优点外,还具有以下优点[21]:经ECAP处理的材料并不改变材料的断面形状,处理后的材料的结构和性能均一,调整剪切面和剪切方向可以获得不同的组织和结构。

尽管人们对ECAP技术进行了大量的探索,但ECAP技术仍然有很多的局限性,例如使用ECAP处理材料的效率不是很高,材料的浪费较为严重;为了获得精细的组织,需要经过多道次处理;ECAP技术只能加工少部分材料,和小尺寸试样实验与生产脱节;目前还无法对ECAP晶粒细化机制和材料变形行为进行详细系统的分析[22]。

1.5 本课题的提出和主要研究内容

铝及铝合金是仅次于钢铁材料的一类在生活中拥有广泛应用的金属,拥有良好的比强度、导电性、导热性、延展性,密度小,环保,耐腐蚀等一系列的优点。铝合金制品在人们的生活中占据着越来越重要的地位。虽然铝合金的比强度很高,但其强度相对钢铁还是比较低,限制了铝合金的应用范围,如果可以大幅度提高铝合金的强度那么铝合金可以在人们的生活中发挥更重要的作用。ECAP技术通过纯剪切变形使晶粒细化,提高材料的强度。本课题是基于此提出来的。

本课题采用MSC.Superform有限元模拟软件对纯铝等径角挤压进行模拟。研究摩擦系数f,模具几何参数(内圆角半径r,外圆角半径R)对成形力,应变场,应力场,应变速率,应变不均匀性的影响,观察纯铝在等径角挤压中变形行为的规律。