- 上一篇:纳米铝粉包覆的国内外研究现状

- 下一篇:炸药以及高聚物粘结炸药发展研究现状

当橡胶含量一定时,橡胶粒径的大小对增韧效果有较大的影响。Cigna研究了HIPS/橡胶复合材料的橡胶粒径和增韧效果之间的关系,通过实验发现,HIPS中橡胶的最小临界粒径为0.58µm,若橡胶粒径比此值小,则对PS没有增韧作用,而且冲击强度骤降。粒径为2.0µm的橡胶粒子能使增韧效果达到最佳。

对每种材料来说,临界橡胶粒径、最佳橡胶粒径不同。在通常情况下,HIPS临界橡胶粒径为0.6µm,ABS的为0.4µm,PVC的是0.2µm。这些数据表明,随树脂基体韧性的增加,临界橡胶粒径变小。

(2)橡胶的粒径分布和空间分布

采用混合粒径的橡胶增韧树脂会有更加优异的增韧效果,可能原因是粒径大的橡胶粒子比较有利于诱发银纹,粒径小的橡胶粒子比较有利于诱发剪切带。所以,不同粒径的橡胶粒子按比例混合,会使银纹和剪切带作用同时发生,可达到更好的增韧作用。

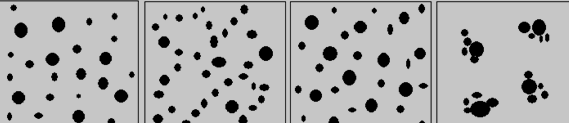

橡胶粒子在空间中的分布主要有均匀无规分布、网络分布、准网络分布和聚集分布(图1.4)。PVC/ABS复合材料中,ABS的粒径大小与分布能够在合成过程中得到控制,而分散相在PVC基体中的分布则是在共混过程中实现的。其它条件不变的前提下,若ABS粒子于PVC中呈准网络分布,则复合材料韧性极高;若ABS粒子呈无规分布,则复合材料韧性显著下降。所以,准网络分布较无规分布更有利于增韧树脂基体。

橡胶在树脂基体中的分布示意图

(a)均匀无规分布 (b)准网络分布 (c)网络分布 (d)聚集分布

(3)橡胶的交联

使用橡胶增韧树脂时,除热塑性树脂以外,橡胶粒子一般都是交联的。因为橡胶受到较大的拉伸应变时,就会发生裂纹,若橡胶已出现交联,裂纹就显得稳定,可较长时间承受外界的应力;若橡胶未出现交联,在承受应力的时候,橡胶分子无法阻止裂纹的迅速断裂和延伸。然而,交联程度也不能过大,否则橡胶粒子不容易发生形变,会引发裂纹和剪切带程度低,反而能降低材料的抗冲击强度。

(4)橡胶的玻璃化转变温度

处于玻璃态的橡胶于复合材料中既不能引发银纹,也不能引发剪切屈服,只有当橡胶发生松弛,在高的冲击强度下材料的韧性才能提高,所以,橡胶的Tg应远低于测试温度,这样才会提高复合材料的韧性。Manson等研究了橡胶Tg和裂纹增长速率之间的关系,实验发现:所施加的外力频率每增加10倍,就相当于Tg升高6-7℃。一个大约1000Å的裂纹,以速度630m·s-1向前发展,相当于108Hz的周期形变的速率,所以,从1Hz升高至108Hz时,相当于Tg升高了大约60℃,那么,橡胶的Tg应至少比测试的温度低60℃才能于测试过程中发生松弛,而起到增韧的效果。

2.2 树脂基体的性质

橡胶增韧树脂材料中,基体中的分子结构是决定其韧性的重要因素,因为在材料的形变和断裂过程中基体能吸收绝大部分能量。主链上有C-C键、-O-键、酯键的树脂韧性都较好,因为这些键可以自由旋转,比如PC是光学塑料中抗冲击能力最强的,PVC、PS等主链上能够自由旋转的基团很少,因此韧性便较差。

树脂基体的相对分子质量大小对树脂的韧性以及橡胶粒子的分散都有明显的影响。提高树脂基体的分子量能够提高材料的抗冲击强度,但若分子量太大会降低共混物的加工性能,使复合材料的综合性能下降,所以,树脂基体的分子量大小应恰当选择。Wu在研究PA-66/三元乙丙橡胶(EPDM)共混材料时发现:随基体分子量增大橡胶粒径减小,这有利于提高PA-66的韧性。Oshinski研究PA-6/EPR-g-MA时发现,其他条件不变时,PA-6的相对分子质量越大,则橡胶粒径越小,复合材料的脆韧转变温度就越低。