- 上一篇:作业管理国内外研究现状和参考文献

- 下一篇:镁合金的研究现状及存在的问题

退火镁合金的退火目前主要分为均匀化退火,去应力退火,高温完全退火。

均匀化退火:在铸态合金组织中通常会出现粗大晶枝,成份不均匀而导致合金塑性下降,影响其机械性能。而均匀化退火可以使晶粒内部不均匀成份扩散,使富集在晶枝网络上的金属间化合物溶解扩散。提高合金塑性和加工性能为强化相析出做准备。62252

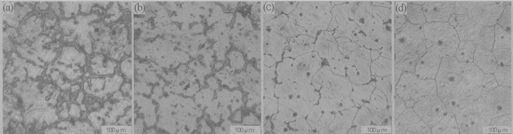

图为1.4.1.1 AZ80铸态组织及在不同温度在下均匀化处理16小时微观组织

a:铸态组织 b:365℃ c:390℃ d:415℃

根据郭强,严红格等人对于AZ80的均匀化退火工艺研究。可见在相同退火时间下温度越高组织越均匀,成份偏析越少。但是(图c.d)显示温度过高会导致晶粒长大较为明显。

去应力退火:镁合金在热冷加工,焊接等工艺后会产生残余应力影响性能。采用去应力退火可以有效消除残余应力。

高温完全退火:主要是为了消除镁合金在塑性变形后所产生的冷作硬化。可以使其回复塑性,为二次塑性变形做准备。

蒋永峰等人在研究中AZ31在不同退火工艺(去应力退火+完全退火)下硬度的变化可见AZ31镁合金在退火工艺后硬度发生明显变化,适当的工艺能使AZ31硬度发生显著提高。这是由于 主要以两种方式析出温度较低时为非连续析出,产生的为层片状且晶粒较为粗大。温度较高时为连续析出此时析出的 晶粒更为细小。但是如果时间太短的话会导致回复再结晶进行不完整仍保留一定量的原始组织影响性能提升。

.2 固溶+时效

固溶处理是将合金加热到单相固溶体区域内并保温一段时间,使原本组织中的合金元素全部融入基体金属中形成过饱和固溶体。在合金元素的不断融入基体导致基体产生点阵畸变 ,由此产生的应力场阻碍位错运动,使合金的强度增加。由于镁合金在冷却结晶过程中通常会存在晶内成分不均匀现象 , 为了减少或消除这种现象,使合金中成份趋于均匀化,改善合金的使用性能,常对其进行固溶处理。

时效处理是将固溶处理后的合金在某一温度下进行保温,使过饱和固溶体分解是合金硬度和强度提高,优化机械性能的方法。

固溶时效过程中合金中的过饱和固溶体的分解和第二相的析出十分复杂,析出相的的特点又受合金中元素的含量,温度时间及工艺流程的影响。在GOKENJ,Riehemann W.对于Mg-Al-Zn三元系变形镁合金的研究中指出时效热处理工艺对于AZ91,AZ61等镁合金有相当明显的效果,通常工艺为固溶处理后施加时效处理。以AZ91为例(见图二)AZ91在不同时效工艺下硬度变化的研究表明AZ91镁合金在经过固溶处理和人工时效工艺后的硬度能远远优于单一固溶处理加自然时效。Simon J P,Brechet Y等人在研究分析中解释道产生这种强化作用的原因在于在镁合金固溶时效时析出了 相,其中Mg-Al系二元合金中存在着两种时效析出机制。论文网

1.连续析出 :在镁合金的合金基体上会以连续析出相的方式弥散分布于镁合金的基体上,这会显著提高镁合金的机械性能。

2.非连续析出 :非连续析出的第二相通常粗大且不均匀,这种第二相得弥散强化效果远远不如连续析出。

所以对于不同的牌号的镁合金需要合理有效的分配两种时效析出机制的比例来达到更好的机械性能优化。

在不同的使用情况下一般镁合金需要提供不同的结构性能,这时在工业上我们会对镁合金使用预先固溶处理后进行后续的时效处理,使其得到我们想要的相应的综合力学性能。查阅文献可知,新型镁合金在戴庆伟等人的研究下发现。当经过T4和双时效处理后发现,合金的拉伸性能和屈服强度都得到了不同程度的提升。经过大量研究后发现,时效处理在镁合金中生成了GP区,并且在一定温度下的保温促使晶粒内出生了大量的析出相和溶质富集区。不仅作为下次热处理提供了良好的预先组织,更不同程度地提升了合金的机械性能。