- 上一篇:生物安全柜的设计研究现状

- 下一篇:Ni-Mn-Ga合金的研究现状和参考文献

TiA1合金相图在对TiA1基合金进行组织和性能的研究前,应该对TiA1合金的相图有一个较为深入的了解。从TiA1合金的相图中掌握许多重要信息,如合金的熔点,不同成分时的析出相,还可根据这些析出相的不同特性预测其性能等。TiA1合金二元相图比较复杂,经过学者们的不断完善[3],终于得到目前所接受的相图,如图1-2所示。在图中,Ti3Al是α2相,TiA1是γ相。由该图可以看出,在TiA1成分的合金为44%-60%Al时,从液相冷却时将会有三种不同的凝固路线,即β相凝固、α相凝固和γ相凝固,这三种不同的凝固路线得到的凝固组织完全不同。 TiAl二元相图[3] 60605

2 TiA1 合金组织和力学性能

TiA1 基合金显微组织和力学性能的关系

以γ-TiA1金属间化合物为基的合金在铸态下通常有四种典型组织,即: 1)γ-TiA1等轴晶+少量α2颗粒所构成的近粒状组织(NG);

2)γ-TiA1等轴晶+γ/α2 层片组织构成的双态组织(DP);

3)γ+ α2层片组织+少量γ-TiA1 等轴晶构成的近片层组织(NL);

4)完全由γ+α2 层片组织组成的全片层组织(FL)。

全片层组织与其它组织相比[4,5],断裂韧性更高,力学性能更好,故目前工程应用上多趋向于选择全片层组织。全组织的断裂韧性取决于其抗裂纹扩展的能力,全片层组织能产生较大的裂纹尖端应变,从而增大了抗裂纹扩展的能力,而且,全片层结构由γ及α2交错形成,这两相的晶体位向和晶体结构不同,因此也会阻碍滑移带和解理裂纹跨越界面。

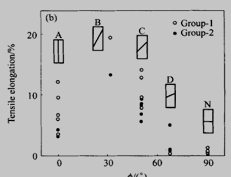

通过对PST晶体的研究,发现其强度与塑性呈现出明显的各向异性[7,10],其取决于承载方向与片层取向的角度,图1-3是载荷方向与PST晶体取向的相对方位图,而图1-4为PST结构屈服强度及塑性随片层与应力轴夹角的变化,当载荷方向与片层取向平行时,可以得到最佳的强度与塑性的综合。这种明显的力学性能的各向异性是由于片层界面平行或垂直于外加应力时,γ相沿{111}面的剪切形变与片层界面相截,剪切形变必须通过孪晶界、γ/α2界面和α2片层,造成大的形变阻力[11,12]。

图1-4 PST结构屈服强度及塑性随片层以应力轴夹角的变化

虽然如此,通过普通铸造方法获得的TiA1合金的室温塑性仍旧很差,无法达到工程上使用的要求。这是因为普通铸造方法无法控制铸锭内的片层取向使其与生长方向平行,这就使得铸锭内的组织分布极不均匀,造成机械性能的不均匀。于是,人们开始运用定向凝固方法制备TiA1合金,以期获得片层方向与生长方向相平行的全片层组织。

3 TiA1基合金定向凝固

而γ- TiA1基合金的力学性能与其组织类型密切相关,组织类型不同其性能则相差很大。由于由TiA1(γ)相和 Ti3Al(α2)相全片层组织所形成的材料具有良好的室温与高温综合性能,因此成为了人们研究的焦点。

对于象发动机叶片这样一些要求耐高温,而又只受一维方向载荷的零件来说,定向凝固(Directional Solidification 或 DS)组织是非常适合的。如果能将γ-TiA1 基合金采用定向凝固的方法制作出全片层组织的发动机叶片,并使其片层组织取向平行于叶片的轴向(定向凝固中晶体的生长方向)无疑是极其有利的。

下面简要介绍一下研究的现状: