- 上一篇:供应链管理国内外研究现状和水平

- 下一篇:金属切削有限元仿真的研究现状

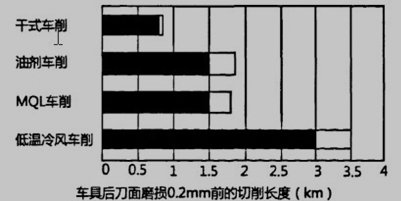

国外研究现状1996年,日本横川技术研究所、工学院大学的横川和彦教授、横川宗彦副教授等人对低温冷风切削加工技术的研究获得成功。研究表明:在金属切削过程中,如果只给加工点提供非常微量的、润滑效果良好且未被氧化的植物油,加工点会因高温失去润滑性,使刀具很快磨损。如果加工时提供低温冷风,加工点的高温化就可以得到缓解,达到延缓刀具磨损的目的。实验证明,采用低温冷风切削时,车到的寿命可以延长两倍以上。采用不同切削方法时的切削寿命的对比见图1-4[2]50272

图干式、油剂、MQL与低温冷风车削时的刀具切削寿命对比

日本静冈大学的陈德成博士利用压缩空气将切削液混合雾化后提供给刀具的前刀面和后刀面,采用涡流式制冷冷却空气到-10~-20°C后供给切削点,对铁素体不锈钢进行了切削实验,供气方位如图1-5所示[3]

实验装置示意图

陈德成还研究了微量植物油润滑和冷风切削对高硅铝合金切削性能的改善问题,高硅铝合金在切削时由于硅结晶粒子析出造成切削性不好,切削温度高通常发生在常规切削时,之所以工件表面留下比粒子体积还大的凹陷,是因为使铝合金共结晶组织发生变形,硅结晶粒子同切屑脱落。冷风切削中降低了切削点得温度,为了使工件表面粗糙度降低,防止被结晶材料在切削点的软化,硅结晶粒子被切断不在工件表面留下凹痕日本安田工业公司采用在机电轴、刀杆轴的中心插入绝热风管的结构,使低温冷风直通刀刃,其结构改善了切削条件,有利于低温冷风切削加工工艺的实施。

上述情况充分证明,,日本的冷风切削技术在短短的几年时间里已经有非常显著的发展,已经形成商品市场。而且从外观、结构上看,这些产品都有了非常明显的改进,这项技术已经在各个制造生产过程中得到应用。

国内研究现状

在国内,冷风切削技术起步并不晚,1998年,童明伟,张昌义就申报了《低温空气冷却装置》专利,并筹划了成立了重庆成田低温加工技术有限公司。2002年,我国第一台商品化的低温冷风射流机通过国家鉴定。董明伟,张昌义等进行了系统性的冷风切削实验,确认了低温微量润滑条件对车削、钻削、铣削加工的有效性。

华东船舶学院的任家隆[4-6]针对GCr12、Cr12、45钢三种材料分别采用自然冷却、常温压缩空气、低温冷风、亚干式切削四种切削方式进行了切削实验,认为自然冷却,冷风(-23°)和亚干式切削中切削热依次减少,风冷的效果比干切削好,但不及浇注冷却,亚干式切削能保护被加工零件的尺寸稳定性,提高刀具使用寿命,冷风温度越低,效果越好,但冷风温度和冷风效果间不是完全的线性关系。但亚干式切削的添加剂是以滴注的方式添加的,从使用量上无法精确控制,可比性也有欠缺。

刘存祥等采用自己研制的CL-8型涡流管冷却切削J-55材料,认为能有效的减少刀具前后刀面的磨损论文网,对导热系数小的刀具效果更好,这一方式在中国第一重型机械厂的铣床和齐齐哈尔第二机床厂的钻床进行过实验[7]。

东北大学用研制的金属基体内冷式CBM磨轮进行了低温冷风内、外冷却方式的磨削实验,实验证明,当冷风受控压力为1MPa,与干磨削相比,磨削点温度降低了42.8%。

2005年,冷风切削技术的应用在哈尔滨汽轮机厂取得突破,CTL冷风射流机完成了生产实验和产品系列化生产。哈尔滨汽轮机厂使用CTL系列冷风射流机实现了复杂刀具磨削,以及大型、高硬度材料的车削应用[8]。