- 上一篇:matlab红外图像增强的算法研究

- 下一篇:基于MCU的大功率数字电压调整模块设计+程序

1.2 毫米波技术的特点及发展趋势

1.3 LTCC技术简介

1.3.1 LTCC技术

LTCC即低温共烧陶瓷(Low Temperatrue Co-fired Ceramic)是于1982年由休斯公司开发的新型材料技术,涉及电路设计、材料科学、微波技术等广泛的领域。它为当代各种电子系统元器件模块的小型化、轻量化提供了很好的解决途径,越来越受国际国内的重视。

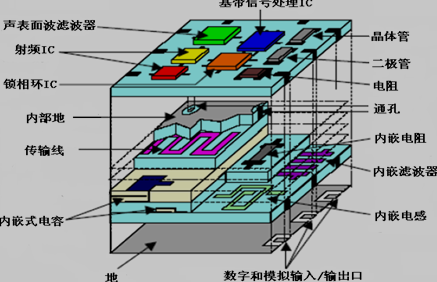

LTCC技术可以将各种无源器件置于模块内部,并与内部介质互联,而在模块的外表面可安装IC芯片及表贴有源元件,从而得到无源器件和有源器件高度集成化的模块,具有良好的高频性能。图1.3.1为LTCC无源有源模块电路图。

图 1.3.1 LTCC无源有源集成模块图

1.3.2 LTCC工艺流程

LTCC技术的工艺流程包括一系列的工序,主要有配料、流延、冲片、打孔、丝网印刷、叠片、切片和共烧等,图1.3.2为LTCC的工序汇总图。

首先流延工艺把多种有机物和多种无机物按照特定的比例进行混合碾磨,得到容易进行加工的生瓷片;陶瓷生带大多以卷轴形式供货,冲片工艺使用切割机等把已经加工好的生瓷带切割为需要的尺寸大小;在冲片工艺完成以后,需要在切割好的生瓷带上进行打孔,通孔的直径大小一般是0.15mm-0.25mm;在填孔时,其使用的金属浆料要含有一定的黏度性和流动性,否则在进行后面的印刷版图工艺时则不容易形成盲孔;在进行印刷版图工艺时,要按照对位的精度和打孔的大小来设计线宽度、线间距才能保证基板的成品率;对位是指在印刷时丝网与生瓷片之间对位以及在叠片时生瓷片之间的对位,如果对位精度太差会导致基板布线网络短路或短路;将填充好通孔以及金属化后的生瓷片放人叠模中,叠层压力要适中,压力过大排胶时会起泡分层,压力过小时收缩率一致性差;将叠压后的陶瓷片放入炉中排胶,烧结曲线和炉膛温度的均匀性与烧结完成后基板平整度和收缩率有关,烧结温度大约在800-950℃;烧结后的LTCC基板一般在制造完成后须进行测试,来验证基板布线的连接性,不过有时也采用在加工过程中进行检测。

图 1.3.2 LTCC工艺流程图

1.3.3 LTCC技术的优点

LTCC技术由于其本身所具备的一系列优点使得其在通讯、宇航与军事、MEMS(微机电系统)与传感技术、汽车电子等领域得到广泛应用。它除了在成本和集成封装方面的优势外,在布线线宽和线间距、低阻抗金属化、设计的多样性及优良的高频性能等方面都显现出诱人的魅力。LTCC技术的主要优越性在于:文献综述

(1)成本低

传统的封装技术一般是对各层进行单层布线,分层烧结,即印刷、烘干、烧结完一层后再对下一层进行印刷、烘干和烧结。这样就使得工艺成本高,生产效率低,工艺复杂,难度大。而LTCC技术结合了共烧技术和厚膜技术的优点,可以将各层分别设计、一体烧结,减少了昂贵、重复的烧结过程,节省了时间,从而提高了生产效率和成品率,降低了成本。

(2)可以制作精细线条和间距

在LTCC技术中,厚膜印刷工艺很容易达到0.15mm,且0.lmm的线条和间距也已做到并得到应用。虽然更细的线和线间距将会提高线路的集成度,但薄膜沉积或光刻只能在基板的外层布线,需要后烧结处理,并且对表面光洁度和粘性要求苛刻。线条较宽的LTCC基板成本低,可通过增加层数而达到提高集成度的目的。在高速或高频组件及高密度封装等很多情况下,使用细线条和细间距是较合适的,但考虑成本的因素,在保证质量的前提下选择多层数、宽线条、宽间距的基板,即可满足大多数应用场合。

-

基于OFDM的用户接入控制技术研究

-

基于OFDM的数字图像无线传输关键技术研究

-

LSSVM采用几何方法的图像观测技术实现

-

QPSK无线通信网络中基于...

-

HFSS毫米波波导滤波器设计

-

LTCC微型微波滤波器研究

-

msp430g2553单片机高精度差分GPS技术研究

酸性水汽提装置总汽提塔设计+CAD图纸

河岸冲刷和泥沙淤积的监测国内外研究现状

大众媒体对公共政策制定的影响

java+mysql车辆管理系统的设计+源代码

十二层带中心支撑钢结构...

当代大学生慈善意识研究+文献综述

中考体育项目与体育教学合理结合的研究

杂拟谷盗体内共生菌沃尔...

电站锅炉暖风器设计任务书

乳业同业并购式全产业链...