- 上一篇:含能聚合物包覆超细铝粉复合粒子的制备

- 下一篇:RDX高聚物粘结炸药黑索金与高分子二元体系模拟研究

2.2.4表征与测试 14

2.2.4.1 电导率测试 14

2.2.4.2 纤维形貌观察 14

2.3 结果与讨论 14

2.3.1 硅橡胶的可纺性 14

2.3.2 溶剂电导率对静电纺丝的影响 16

2.3.3 硅橡胶浓度对纳米纤维的影响 17

2.3.4 其它因素的影响 18

2.4 本章小结 18

3 硅橡胶电纺纤维法增韧聚酰亚胺薄膜研究 20

3.1 引言 20

3.2 实验部分 20

3.2.1 实验试剂 20

3.2.2 实验仪器 21

3.2.3 PI的合成 21

3.2.4 PI/硅橡胶电纺纤维的复合薄膜的制备 22

3.2.5 性能测试 22

3.2.5.1 红外光谱测试 22

3.2.5.2 表观粘度测试 22

3.2.5.3 切面形貌观察 22

3.2.5.4 力学性能测试 23

3.3 结果与讨论 23

3.3.1 PAA及PI的合成 23

3.3.2 影响PAA表观粘度的因素 23

3.3.3 PAA及PI红外分析 24

3.3.4 复合薄膜切面形貌分析 25

3.3.5 PI复合薄膜力学性能 26

3.4 本章小结 27

致谢 28

参考文献 29

1 绪论1.1 静电纺丝静电纺丝是制备聚合物的微纳米纤维的一种简单且有效方法,一般可分为溶液静电纺丝与熔体静电纺丝。过去的十几年里引起了科研工作者普遍关注,人们对静电纺丝进行了比较系统的理论与实验研究(大多数集中于溶液静电纺丝方面)。静电纺丝方法所得纤维比传统纺丝方法所得纤维要细得多,直径一般位于几纳米到几微米之间,典型的电放纤维直径约为40-2000nm。目前,静电纺丝法已成为制备超细纤维和纳米纤维的重要方法。

1.1.1 静电纺丝原理

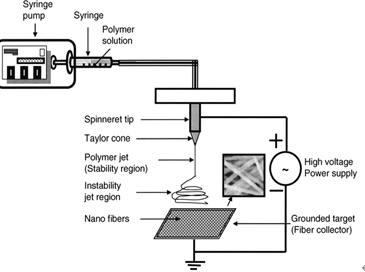

静电纺丝是通过静电作用驱使高聚物熔体或溶液喷射形成细流进而得到聚合物纳米纤维的纺丝技术,是一种制备超细纤维的重要方法。其过程主要分为三个阶段:(1)喷射细流的产生与延伸;(2)射流不稳定性以及进一步分裂与拉伸;(3)溶剂在射流的喷射过程中挥发,并形成纳米纤维。

静电纺丝基本装置(图1.1)主要有三部分:高压静电发生器、含注射器的毛细管或者直径很小的金属针头、接地的接收装置。金属针头和高压电源连接,注射器将高聚物溶液向外推送,于针头尖端带上电荷,进而从尖端形成射流。射流于空气中运动,溶剂不断的挥发,高聚物经过拉伸和固化,最终以无规纤维毡的形式形成并堆积在接收器上。

图 1.1静电纺丝装置示意图

电纺法与传统纺丝法不同,它首先使高聚物溶液或熔体带几千甚至几万伏的高压静电,使针头尖端和接收器之间形成一个强大电场。由于电场力的作用,液滴的表面会产生大量的感应电荷。相同电荷相互排斥,产生了与表面张力相反的力。而随电场力的不断变大,针头尖端液滴发生形变,被拉伸成为圆锥形,当表面张力和静电斥力平衡时,其尖端角度为49.3°,称它为Taylor锥。当电场力足够大时,液滴表面静电斥力会克服表面张力而形成喷射的细流,射流在空气中又会分裂成许多更加细微的纤维流,由于电场力的拉伸作用不断伸长,变成超细纤维。溶剂在细流喷射过程中逐渐挥发,最终聚合物会落在接收装置上,形成类似非织造布状纤维毡。产物具有巨大的比表面积和多孔、超细等特性。

-

再生纤维素的水解特性及其产物分析

-

高分子基多孔纤维材料的制备及应用

-

碳纤维负载CoPB制氢催化剂的制备

-

甲酸-氯化锌对于再生纤维...

-

碳基固体酸的制备及催化纤维素水解的研究

-

陶瓷膜微滤澄清纤维素酶发酵液实验研究

-

TiO2-纳米凹凸棒石中空纤维微滤膜制备

当代大学生慈善意识研究+文献综述

中考体育项目与体育教学合理结合的研究

乳业同业并购式全产业链...

河岸冲刷和泥沙淤积的监测国内外研究现状

电站锅炉暖风器设计任务书

酸性水汽提装置总汽提塔设计+CAD图纸

java+mysql车辆管理系统的设计+源代码

大众媒体对公共政策制定的影响

十二层带中心支撑钢结构...

杂拟谷盗体内共生菌沃尔...