- 上一篇:葡萄糖响应性智能水凝胶的制备及性能研究

- 下一篇:Ti6Al4V合金表面等离子电解碳氮共渗及其性能研究

(1)增强相是在基体中原位生成的热力学稳定相, 与基体间相容性好, 界面结合强度高;

(2)原位产生的增强相颗粒尺寸小, 一般在1um以下, 增强效应显著;

(3)合理选择反应物的类型和成分, 可有效控制原位生成增强相的种类、大小和数量;

(4)增强相在基体中直接生成, 工艺简单, 成本相对较低;

(5)可结合铸造工艺实现近净成形。

1.1 原位合成铜基复合材料

铜基复合材料的性能主要取决于铜基体以及基体与增强体之间的界面强度。按增强体形态的不同可分为颗粒增强铜基复合材料和纤维增强铜基复合材料。常见的增强相主要有Al2O3、WC、TiB2、Ti3SiC2和TiC等[3]。目前常见的制备金属基复合材料的原位反应合成技术主要有:LSM混合盐反应法(London Seandinarian Metallurgical)、放热弥散法(Exothermic Dispersion,XD)、气液反应合成法(Vapour Liquid Synthesis,VLS)、反应喷射沉积法(Reaction Spray Deposition Forming,RSD)等[4]。

1.1.1 LSM混合盐反应法

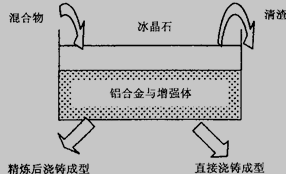

LSM混合盐反应法是英国London Seandinarian Metallurgical公司的专利技术[4]。如图1.1[4],它是将含有Ti和B的盐类(如KBF4和K2TiF6)混合后,加入到高温的金属熔体中,在高温作用下,所加盐中的Ti和B就会被金属还原出来而在金属熔体中反应形成TiB2增强粒子,去掉熔渣,浇注冷却后即获得了原位TiB2增强的金属基复合材料。其反应式为:

K2TiF6 + 2KBF4 = TiB2 + 4KF + 5F2 (1.1)

2K2TiF6 + 2KBF4 + 5Al = TiAl3 + TiB2 +6KF + 2AlF3 + 4F2 (1.2)

图1.1 混合盐反应法原理图

该方法反应生成的TiB2颗粒于基体中分布均匀与基体结合好TiB2颗粒尺寸小于2um,呈近球形,对基体有显著的增强和细化作用。复合材料的弹性模量、拉伸强度、硬度均随K2TiF6 、KBF4的加入量增加有较大幅度的提高。

乐永康等[5]采用混合盐反应工艺制备了A356/TiB2铝基复合材料,并测试其微观组织和力学性能。研究发现:K2TiF6和KBF4混合盐在A356铝合金熔体温度850℃时反应生成的增强体为棒状和粒状TiB2,并在基体中呈均匀弥散分布,增强体与基体间未发生界面反应。由于原位TiB2颗粒的强化和细化晶粒作用,使复合材料的力学性能明显提高。高海奇等[6]采用混合盐反应原位合成法成功制备了TiB2/2014复合材料,并对其摩擦磨损性能进行了研究。原位生成的TiB2颗粒非常细小,尺寸小于1um,内生TiB2颗粒分布均匀,明显细化了复合材料组织。与2014Al基体合金相比,由于TiB2的存在使得复合材料的耐磨性能优于基体合金。李桂荣等[7]采用Al-KBF4-K2ZrF6组元通过熔体直接反应法制备了ZrB2颗粒增强铝基复合材料,反应过程分析表明:通过Al3Zr-AlB2间的分子化合及[Zr]-[B]间的原子化合得到ZrB2颗粒,是高温稳定相。

1.1.2 放热弥散法(XD法)

该方法是由美国Martin Marietta实验室研究开发的一种用于制备陶瓷颗粒增强金属基复合材料的方法。它的原理是利用两组分间的放热反应得到第三种组分,制得含有很高增强体体积分数的(20%~75%)的中间合金,然后进行挤压、轧制从而制得金属基复合材料,或者与主要合金混合重熔得到所需要含量的颗粒增强体的金属基复合材料。其技术的关键是控制金属基复合材料中增强相的尺寸、形状及体积分数等。该技术具有很多优点:①增强相的种类多,包括硼化物、碳化物、硅化物;②增强相粒子的体积分数可以通过控制增强相组分物料的比例和含量加以控制;③增强相粒子的大小可通过调节加热温度加以控制;④由于反应是在融熔状态下进行,可以进一步近终形成型出现。其缺点是产品存在较大孔隙度。因此,需要在反应过程中以压力协助。Heguo Zhu等[8-9]以Al和TiO2粉末为原料,通过XD合成了层次结构的-Al2O3/Al3Ti复合材料。研究发现反应过程有TiO、Ti2O3、和γ-Al2O3三过渡阶段,对应的反应活化能分别为390 kJ/mol,205 kJ/mol,和197 kJ/mol。此外,第三阶段的反应速率比第二阶段要高得多,每个反应阶段的反应时间随加热速率的增加而减少。文献[10]用XD法研究了Al-TiO2-B2 O3-C系铝基复合材料,研究表明:在摩尔比B2O3 /TiO2=0.5和C/TiO2=0.5时,活性Ti原子优先与C和Al4C3结合生成热力学稳定的TiC,Al3Ti被完全抑制生成,获得的材料其拉伸强度和延伸率分别从266MPa和3%增加到315MPa和7%。